在材料粉碎与细化加工领域,行星研磨和滚筒研磨是两种常见的机械研磨方式。它们基于不同的工作原理,适用于不同的物料特性和生产需求。本文将系统分析两者的工作机制、效率特点及适用场景,为工艺选择提供参考。

一、工作原理与结构差异

行星研磨采用独特的行星运动机制。设备通常配备多个研磨罐,这些研磨罐在绕主轴公转的同时,还进行自转运动。这种复合运动产生极高的离心力,使研磨介质(如研磨球)与物料之间产生强烈的碰撞、剪切和摩擦力。行星研磨的能量输入密度高,研磨强度大,特别适合超细粉碎和纳米级材料的制备。

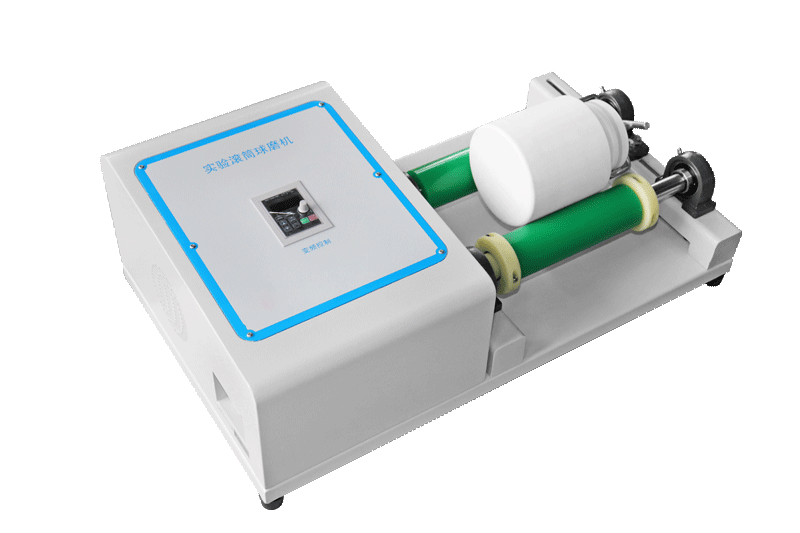

滚筒研磨则基于简单的旋转原理。设备通过滚筒的旋转运动,带动内部的研磨介质和物料提升至一定高度后自由落下,主要依靠冲击和摩擦作用实现粉碎。根据滚筒结构不同,可分为卧式滚筒磨、锥形球磨机等类型。其运动方式相对温和,能量输入较为均匀。

在设备结构上,行星研磨机结构复杂,需要精密的传动系统来保证行星运动的稳定性;而滚筒研磨机结构简单,主要由滚筒、传动装置和支撑结构组成,维护相对简便。

二、研磨效率与粒度控制

研磨效率方面,行星研磨具有明显优势。由于其高能量输入特性,行星研磨的粉碎效率通常是滚筒研磨的5-10倍。对于硬度较高的物料,行星研磨能在较短时间内达到所需的细度要求。例如,将硅微粉研磨至亚微米级,行星研磨仅需1-2小时,而滚筒研磨可能需要10小时以上。

粒度控制能力是另一个重要区别。行星研磨通过调节公转与自转速度比,可以精确控制研磨强度,从而获得分布范围窄的细颗粒产品,最小粒度可达0.1微米以下。滚筒研磨的粒度分布相对较宽,通常适用于微米级粉碎,难以实现真正的纳米级粉碎。

在能耗效率方面,行星研磨虽然单位时间能耗较高,但由于其高效性,总能耗往往更低。滚筒研磨虽然单次能耗较低,但需要更长的研磨时间,总能耗可能反而更高。

三、适用场景与物料特性

行星研磨特别适用于以下场景:

-

高硬度材料:如碳化硅、氮化硅等先进陶瓷材料

-

纳米材料制备:金属纳米粉末、功能性纳米颗粒

-

研究开发:新材料的配方优化和工艺探索

-

高纯度要求:电子材料、医药中间体等

滚筒研磨则更适合以下应用:

-

大规模生产:矿产加工、水泥生产等

-

中等细度要求:粒度在1-100微米范围的材料

-

混合与分散:颜料、涂料等需要均匀分散的体系

-

韧性材料:聚合物、纤维材料等

对于热敏感材料,行星研磨需要特别注意温度控制,因其高能量输入可能使物料升温过快。而滚筒研磨的温升相对缓慢,更适合热敏感物料的长时间研磨。

四、操作维护与经济性比较

在操作复杂性方面,行星研磨需要更专业的操作技能。操作人员需要根据物料特性优化转速、研磨时间、球料比等参数。滚筒研磨的操作相对简单,参数调节范围较小。

设备维护方面,行星研磨由于结构复杂,维护要求更高,特别是传动系统需要定期检查和保养。滚筒研磨结构简单,维护成本较低,但研磨介质(如钢球)的磨损和更换频率较高。

经济性比较需综合考虑设备投资、运行成本和维护费用。行星研磨设备价格较高,但生产效率高,适合高附加值产品。滚筒研磨设备投资较低,适合大规模、中等附加值产品的生产。

五、发展趋势与创新方向

当前,两种技术都在向智能化、高效化方向发展。

行星研磨的创新重点在于:

-

温控技术:开发更精确的冷却系统,避免热损伤

-

气氛控制:实现惰性气氛或真空研磨,防止氧化

-

规模化应用:开发大型行星研磨设备,提高产能

滚筒研磨的技术进步主要体现在:

-

内部结构优化:改进衬板和研磨介质配置,提高效率

-

驱动系统创新:采用变频技术,实现节能运行

-

智能化控制:集成在线监测系统,实现自动调节

六、选型建议与使用要点

在选择研磨设备时,建议考虑以下因素:

-

物料特性:硬度、韧性、热敏感性等

-

目标粒度:所需的最終产品粒度分布

-

生产规模:实验室研究还是工业化生产

-

预算限制:设备投资和运行成本

-

后续工艺:是否还需要其他加工步骤

对于研发机构和小批量生产,行星研磨是更优选择,因其灵活性高,能满足多种实验需求。对于大规模工业化生产,滚筒研磨在经济性和稳定性方面更具优势。

在实际使用中,无论选择哪种设备,都应注意:

-

合理选择研磨介质材料和尺寸

-

优化工艺参数,避免过度研磨

-

定期检查设备状态,确保安全运行

-

建立完善的质量控制体系

行星研磨和滚筒研磨各有其独特的优势和应用场景。行星研磨适合高精度、高效率的细粉碎需求,特别是在研发和高附加值产品领域;而滚筒研磨则在大规模、中等细度的粉碎应用中表现出更好的经济性和稳定性。随着材料科学的发展,两种技术都将继续演进,为不同领域的粉碎需求提供更优质的解决方案。