一、环保产业对粉体加工设备的技术要求

随着环保产业的快速发展,对粉体加工设备提出了更高的技术要求。现代环保设备需要具备高效节能、智能控制、耐磨耐用等特点,同时要满足不同种类物料的处理需求。特别是在塑料回收领域,设备需要适应从薄膜、瓶片到工程塑料等多种物料的特性差异,实现高效破碎和精细分级。

设备制造企业需要重点考虑以下几个技术指标:处理能力、能耗水平、噪音控制、粉尘防治以及维护便捷性。其中,能耗指标尤为重要,直接关系到运营成本和环保效益。现代粉体设备通过优化转子设计、采用变频控制等技术,可将能耗降低20-30%。同时,智能控制系统的应用使得设备能够根据物料特性自动调整运行参数,实现最优工作效率。

二、核心设备在环保回收中的应用

-

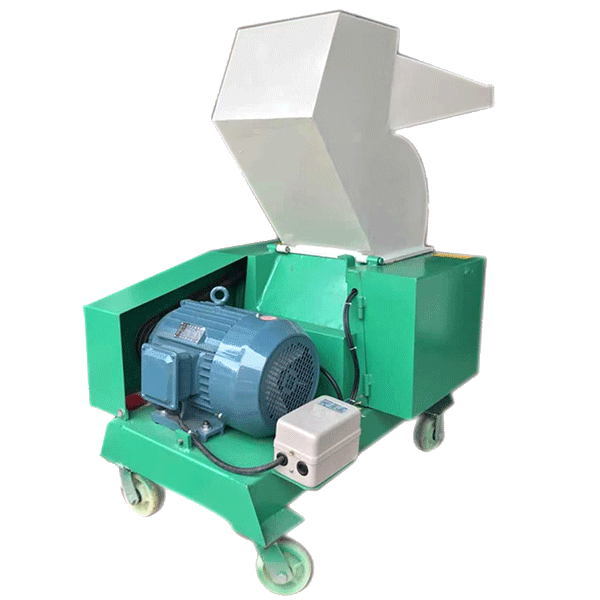

立式破碎机系统 立式破碎机在塑料回收预处理环节发挥着重要作用。其独特的锤击-剪切复合破碎机制,可有效处理各种形状的塑料废弃物。通过优化锤头结构和筛网配置,设备能够实现从粗碎到中碎的平稳过渡,处理能力可达2-10吨/小时。特别值得一提的是,现代立式破碎机采用模块化设计,可根据物料特性快速更换耐磨部件,大大延长了设备使用寿命。

-

高速涡旋磨粉机 对于需要精细加工的再生塑料,高速涡旋磨粉机展现出独特优势。该设备利用高速旋转的磨盘产生的强烈涡流场,使物料在瞬间完成碰撞、摩擦和剪切作用。通过精确控制风选系统,可获得80-800目的精细粉体,满足不同应用场景的粒度要求。设备配备的智能温控系统可确保加工温度始终低于塑料的软化点,避免物料变性。

-

涡轮式分选机组 分选是塑料回收的关键环节,涡轮式分选机组通过多级风力分选,可实现不同密度、不同粒径物料的高效分离。设备采用独特的流场设计,分选效率可达95%以上。配合光电识别系统,还可实现不同颜色塑料的自动分选,大幅提升再生料的纯度等级。

三、智能化控制系统解决方案

现代环保粉体设备普遍配备智能化控制系统,这些系统具有以下特点:

- 实时监测设备运行状态,自动调整工作参数

- 具备故障自诊断功能,提前预警潜在问题

- 记录生产数据,生成能效分析报告

- 支持远程监控和操作,减少人工干预

智能控制系统不仅提高了设备运行的稳定性,还显著降低了运营成本。通过对历史数据的分析,系统可以优化工艺流程,实现能效最大化。此外,智能控制系统还与上级管理系统实现数据互通,为生产决策提供支持。

四、环保配套技术集成

为满足环保生产的严格要求,粉体设备需要配备完善的环保辅助系统:

-

粉尘收集系统 采用多级过滤技术,包括旋风分离、布袋除尘等环节,确保粉尘排放浓度低于10mg/m³。系统配备自动清灰装置,保证长期稳定运行。

-

噪音控制技术 通过优化设备结构、加装隔音罩等措施,将设备噪音控制在85分贝以下。特别针对高速运转设备,采用主动降噪技术,改善工作环境。

-

热能回收装置 利用破碎过程中产生的热能,通过热交换器实现能量回收,可用于物料预处理或车间供暖,提高能源利用效率。

五、典型应用场景分析

-

PET瓶片回收线 采用专用破碎机进行初步破碎,随后通过清洗、分选、精细研磨等工序,最终得到高质量的再生PET粉体。整线设计注重节水节能,水循环利用率可达95%以上。

-

塑料薄膜再生系统 针对薄膜类物料特性,配备防缠绕破碎装置,结合特殊的风送系统,实现高效连续生产。系统处理能力可达3-5吨/小时,产品粒度均匀性好。

-

工程塑料回收方案 针对ABS、PC等工程塑料,采用低温研磨技术,保持物料性能。生产线配备金属探测和分离装置,确保产品纯度。

六、技术创新与发展趋势

环保粉体设备技术正在向以下几个方向发展:

- 大型化、集约化:单台设备处理能力不断提升

- 智能化、数字化:与工业互联网深度融合

- 低碳化、节能化:注重全生命周期能效优化

- 模块化、标准化:降低制造和维护成本

特别值得关注的是,设备制造商正在研发新型复合材料耐磨部件,其使用寿命是传统材料的3-5倍。同时,基于人工智能的预测性维护系统也开始应用,可提前预判设备故障,减少停机时间。

七、经济效益与环境效益评估

现代环保粉体设备的应用带来了显著的双重效益。从经济角度看,自动化程度的提高使得人工成本降低30%以上,能耗优化带来运营成本下降20%。设备可靠性的提升也减少了维护费用和停产损失。

环境效益方面,高效回收设备的推广应用,每年可减少大量塑料废弃物填埋或焚烧。以年产万吨的再生塑料生产线为例,相当于减少石油消耗5万吨,降低碳排放4万吨。此外,节水技术和粉尘控制技术的应用,也大大减轻了对环境的负荷。

粉体加工设备制造企业正在通过持续技术创新,为环保产业提供更加高效、节能的解决方案。未来,随着新材料、新工艺的不断涌现,环保粉体设备将在资源循环利用领域发挥更加重要的作用,为构建绿色低碳循环发展经济体系提供有力支撑。