一、粉体流动性的概念与重要性

粉体流动性(Flowability of powders)是指粉末在重力作用下移动的能力,是粉体的一项重要工艺性能。在实际工业生产中,有些粉体性质松散,能自由流动;有些粉体则有较强的粘着性,粘结在一起不易流动。这种特性对于粉体加工、传输和包装等环节具有决定性影响,直接关系到生产效率和产品质量。

粉体流动性与其多种基本特性密切相关,包括粒子的形状、大小、表面状态、密度、孔隙率等参数。加上颗粒之间的内摩擦力和粘附力等复杂关系,其流动性无法用单一的物性值来表达。不同行业根据其生产特点,对粉体流动性有着不同的要求。例如,在制药行业中,散剂分包、胶囊剂充填、片剂压片分剂量等工艺均受到粉体流动性的显著影响。

粉体的流动性形式多样,包括重力流动、振动流动、压缩流动、流态化流动等,针对不同的流动形式,需要采用不同的流动性评价方法。因此,了解并准确测量粉体流动性,对于优化生产过程、保证产品质量至关重要。

二、粉体流动性核心计算公式详解

2.1 休止角(Angle of Repose)

休止角是评估粉体流动性最常用且简便的指标,定义为粉体堆积层的自由斜面与水平面形成的最大角度。其计算原理是基于粉体堆积成圆锥时的高度与半径关系,公式为:tanθ = 高度/半径。

休止角测量有多种方法,包括注入法、排出法、容器倾斜法等。不同方法得出的数值可能有所差异,因此休止角不能被视为粉体的绝对物理常数。

休止角的评价标准通常为:θ≤30° 表示流动性好;θ≤40° 可以满足生产过程中流动性的需要;而 θ>40° 则表示流动性差,需要采取措施保证分剂量的准确。研究表明,当粉体粒径大于200μm时,休止角通常较小,流动性好;当粒径在200-100μm之间时,随着粒径减小,休止角增大,流动性变差;当粒径小于100μm时,粒子间粘着力大于重力,休止角大幅度增大,流动性显著变差。

2.2 压缩度(Compressibility)与豪斯纳比(Hausner Ratio)

压缩度和豪斯纳比是通过测量粉体密度变化来评估流动性的重要指标。压缩度计算公式为:C = / ρₜ × 100%,其中ρ₀为松装密度,ρₜ为振实密度。豪斯纳比则计算公式为:H = ρₜ/ρ₀。

这两个指标反映了粉体的凝聚性和松软状态。压缩度20%以下时流动性较好,压缩度增大时流动性下降,当C值达到40%-50%时粉体很难从容器中自动流出。豪斯纳比的评价标准为:H ≤ 1.2 表示流动性好;1.2 < H ≤ 1.6 表示流动性一般; H > 1.6 则表示流动性差。

需要注意的是,压缩度和豪斯纳比不是粉体的固有属性,它们取决于测试方法,如粉体的填装速度等因素会影响测量结果。

2.3 流出速度(Flow Velocity)

流出速度是衡量粉体从容器中流出快慢的指标,通常以单位时间内从容器中流出的物料质量来表示。测定方法一般是在圆筒容器的底部中心开口,把粉体装入容器内,测定单位时间内流出的粉体量。

一般情况下,粉体的流速快,流动性好,其流动的均匀性也较好。对于流动性很差不能自由流出的粉体,可以加入100μm的玻璃球助流,测定自由流动所需玻璃球的量(w%),以此表示流动性——加入量越多,流动性越差。

流出速度受多种因素影响,包括盛装粉体的容器类型、流出小孔的尺寸和形状、以及测定方法等。由于流出速度在很大程度上依赖于测量方法,目前没有通用的评价标准。

2.4 卡尔流动性指数(Carr Fluidity Index)

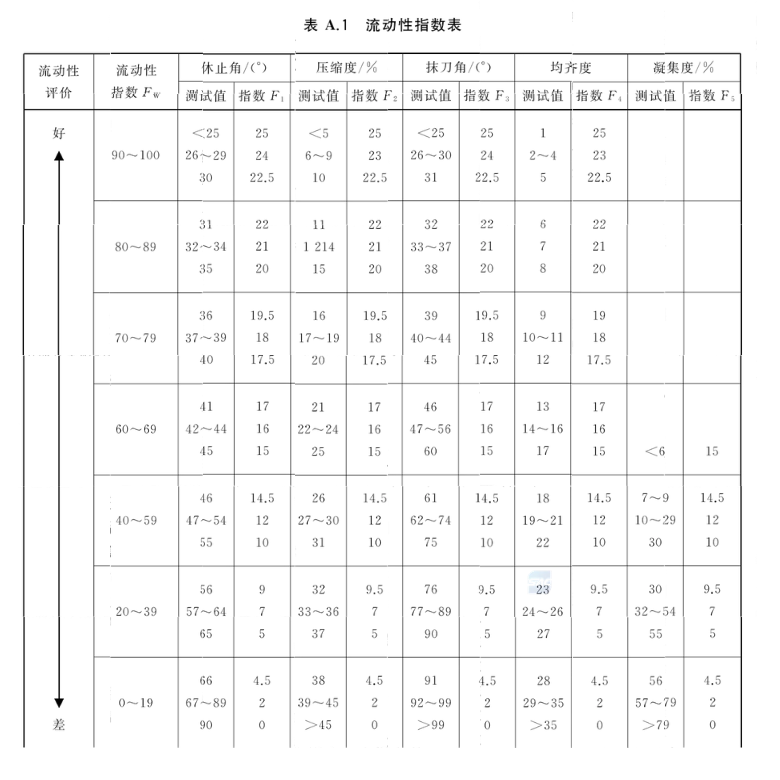

卡尔流动性指数是一种综合性评价粉体流动性的方法,它通过综合评价休止角、压缩度、抹刀角、均齐度和凝集度等多个参数来计算颗粒的流动性。具体计算方式是先分别测量这些参数,然后查阅Carr流动性指数表,得到对应的分项指数,最后根据粉体是否易团聚,选择不同的公式计算总指数:对于易团聚的粉末,Fw = F1 + F2 + F3 + F5;对于非易团聚的粉末,Fw = F1 + F2 + F3 + F4。

这种方法考虑了多种因素对流动性的影响,能更全面地反映粉体的流动性能,在工业应用中具有较高的参考价值。

2.5 剪切测试法与内摩擦系数

剪切测试法用于测量粉体的内摩擦系数(Coefficient of internal friction),这是一种更精细的流动性评估方法。该方法通过对静止的粉体层施加垂直应力(V)和水平方向的剪切应力(S),测量粉体层开始滑动时的限界应力状态。

在限界应力状态下,垂直应力V与剪切应力S之间的关系可以反映粉体的流动性。对于自由流动粉体,V与S之间的关系为经过原点的直线,其斜率μ即为内部摩擦系数;而对于粘附性粉体,该直线不经过原点,存在粘附力C。这些数字越小,表示粉体的流动性越好。

表:粉体流动性主要计算公式及适用场景

| 测量方法 | 计算公式 | 适用场景 | 局限性 |

|---|---|---|---|

| 休止角 | tanθ = 高度/半径 | 快速评估、流动性较好的粉体 | 重现性差,不同方法结果不同 |

| 压缩度 | C = (ρₜ - ρ₀)/ρₜ × 100% | 评估粉体凝聚性和压缩性 | 受填装速度影响 |

| 豪斯纳比 | H = ρₜ/ρ₀ | 预测粉体流动倾向 | 不是粉体固有属性 |

| 流出速度 | 流速 = 流出质量/时间 | 评估粉体在重力下的流动效率 | 依赖孔径和容器形状 |

| 卡尔指数 | Fw = F1+F2+F3+F4/F5 | 综合性评价,适用于多种粉体 | 测试过程复杂 |

三、不同粉体特性的流动性适应症

3.1 粒径分布的影响

粒径大小及其分布对粉体流动性有显著影响。一般认为,当粒子的粒径大于200μm的时候,粉体流动性良好,休止角较小。当粒径在200-100μm范围时,为过渡阶段,随着粒径的减小,粉体比表面积增大,粒子间的摩擦力所起的作用增大,休止角增大,流动性变差。当粒径小于100μm时,其粘着力大于重力,休止角大幅度增大,流动性差。

研究表明,强粘聚性、一般粘聚性和易流动的粒度分界点分别为80μm和150μm。粒径较大的粉体流动性较好,但在其中加入粒径较小的粉末,能使流动性变差,加入的细粉量越多,粒径越小,对休止角的影响越大。反之,在流动性不好的细粉末中加入较粗的粒子,可克服其粘着性,改善流动性。

3.2 颗粒形态与表面粗糙度

粒子呈球形或近似球形的粉体,在流动时,粒子较多发生滚动,粒子间摩擦力小,所以流动性较好。而粒子形态明显偏离球形,例如呈针状或片状,粉体流动时,粒子间摩擦力较大,流动性一般不好。粒子表面粗糙,也会增加流动的困难。

一般粒子形状越不规则,表面越粗糙,其休止角越大,流动性就越差。球形粒子的光滑表面,能减少接触点数,减小摩擦力,从而改善流动性。

3.3 湿度含量的影响

粉体在干燥状态时,其流动性一般较好。由于粉体在相对湿度较高的环境中吸收一定量的水分后,粒子表面吸附了一层水膜,由于水的表面张力等的作用,使得粒子间的引力增大,流动性变差。一定范围内吸湿量变大,休止角越大,流动性变差。

但当粉体吸湿超过一定量后,吸附的水分消除了粒子表面粘着力而起润滑作用,休止角减小,流动性增大。含湿量对流动性的影响因粉体品种的不同而不同。控制粉粒的湿度在某一定值(通常为5%左右)是保证粉体流动性的重要方法之一。

3.4 成分与助流剂的影响

在粉体中加入其它成分,对流动性有时也有影响。例如在粉体中加入滑石粉和微粉硅胶等,一般可改善其流动性。这种可改善粉体流动性的材料称为助流剂。

研究表明,添加微粉硅胶助流剂对不同的工业粉体如水泥与淀粉的流动特性有不同的影响。通常,润滑剂的加入量也很重要,当粉粒的表面刚好使润滑剂覆盖,则粉体的润滑性加强,如果加入过量的润滑剂不但不能起润滑作用,反而形成阻力,流动性变差。各种润滑剂的常用量为:氧化镁1%、滑石粉1%-2%、硬脂酸镁0.3%-1%、氢氧化铝1%-3%、微粉硅胶1%-3%左右。

表:不同粉体特性的流动性表现及适配公式

| 粉体特性 | 流动性表现 | 推荐测量公式 | 行业案例 |

|---|---|---|---|

| 大粒径(>200μm) | 流动性好,休止角小 | 流出速度、休止角 | 粉末冶金、制糖 |

| 小粒径(<100μm) | 流动性差,易团聚 | 剪切测试、卡尔指数 | 医药粉末、纳米材料 |

| 球形颗粒 | 流动性好,摩擦力小 | 休止角、流出速度 | 塑料微珠、胶囊填充 |

| 不规则形状 | 流动性差,摩擦力大 | 压缩度、剪切测试 | 纤维材料、片状粉末 |

| 高湿度含量 | 流动性差,易粘结 | 剪切测试、卡尔指数 | 食品粉末、陶瓷原料 |

四、粉体流动性在各行业中的应用与测量选择

4.1 制药行业

在制药行业中,粉体流动性对颗粒剂、胶囊剂、片剂等制剂的重量差异影响较大,是保证产品质量的重要环节。例如,在胶囊充填过程中,流动性差的粉体可能导致装量不均,影响给药准确性。

制药行业通常采用休止角、压缩度和豪斯纳比等多种方法来评估粉体流动性。对于API(药物活性成分)和辅料的流动性控制尤为关键,因为它直接影响混合均匀度和压片性能。国家标准GB/T 31057.3-2018明确规定了颗粒材料流动性指数的测量方法,适用于平均粒径为5μm-5mm的粉体材料,这一范围涵盖了大部分制药应用。

4.2 粉末冶金

粉末流动性对粉末冶金生产过程至关重要,特别是在自动压力机压制复杂零件时。如果粉末流动性差,则不能保证自动压制的装粉速率,或容易产生搭桥现象,而使压坯尺寸或密度达不到要求,甚至局部不能成形或开裂,影响产品质量。

在粉末冶金中,通常采用霍尔流速计(标准漏斗)来测量粉末流动性,以50g粉末流过规定孔径的标准漏斗所需的时间来表示,单位通常为s/50g。数值愈小说明该粉末的流动性愈好。当漏斗使用一段时间后,用50g标准物质测得的流动时间缩短到37s以下时,这个漏斗应予报废。

4.3 食品与化工行业

在食品和化工行业中,粉体流动性直接影响生产工艺的稳定性和产品的一致性。例如,在奶粉、面粉、调味料等食品粉末的包装过程中,流动性决定了充填精度和效率;在化工行业中,粉末原料的输送、混合和反应过程也深受流动性的影响。

这些行业通常根据具体应用场景选择不同的流动性评估方法。对于常规检测,休止角和流出速度因测量简便而被广泛采用;对于更严格的生产过程,则可能需要采用剪切测试或综合性的卡尔流动性指数进行评估。

五、未来发展趋势与总结展望

粉体流动性测量技术正朝着智能化、标准化和多维度融合的方向发展。随着工业4.0的推进,粉体流动性测量与数字化技术的结合越来越紧密,如FT4粉体流变仪等先进设备能够提供更全面的粉体流变特性数据。同时,多元分析方法的应用使得能够更全面地理解粉体在不同条件下的流动行为。

标准化是另一个重要趋势,如GB/T 31057.3-2018等国家标准的制定和实施,为不同行业提供了统一的测试方法和评价标准。未来,随着材料科学和测量技术的发展,我们将看到更加精确、高效的粉体流动性测量方法和设备的出现。

综上所述,粉体流动性的准确评估对于众多工业领域至关重要。选择合适的测量公式和方法,需要综合考虑粉体特性、工艺要求和应用场景。从简单的休止角测量到复杂的剪切测试,各种公式各有优缺点,适用于不同的情况和需求。在实际应用中,根据具体目的选择适当的测试方法,或结合多种方法进行综合评价,才能更准确地预测粉体在实际生产过程中的行为,从而优化工艺参数,提高产品质量和生产效率。

参考资料:

GB/T 31057.3-2018 颗粒材料 物理性能测试 第3部分:流动性指数的测量

GB/T 31057.3-2018 附件A.1 流动性指数表

相关阅读:

粉体特性全面解析:从基础物性到工艺优化的科学内涵

粉体基本知识:粉体粒度、粒径分布、密度、流动性、比表面积

医药纳米粉碎技术:原理、方法与效能提升

抹茶加工:传统工艺与现代粉体技术的完美融合

粉体免费磨样服务:让效果说话,助您精准选型实验室球磨设备

超微粉碎技术在中药领域的应用研究:从细胞破壁到药效提升的全方位分析

低温研磨:让“不可能”的物料实现精细粉碎的关键技术