构筑微观世界的工具库:实验室粉体处理设备技术全景与演进逻辑

在现代材料科学、化学合成、药物研发与地质分析等领域,任何一项突破性研究的背后,都离不开一套精密、可靠且高效的样品前处理体系。这个体系如同一个微观世界的“建筑工坊”,而其中的各类粉体处理设备,就是研究人员手中功能各异的“精密工具”。从将块状原料“解构”为毫米级碎片,到将其“雕琢”成均匀的纳米粉末,再到将多种组分“编织”成均匀的复合材料,每一步都对应着特定原理的专属装备。本文将摒弃孤立的产品介绍,以全景视角系统梳理实验室粉体处理的全流程技术矩阵,揭示从传统机械到智能装备的技术演进脉络,为您呈现一幅清晰、深入的实验室核心装备进化图谱。

第一环节:原料的“解构者”——破碎与预粉碎设备矩阵

任何精细加工都始于有效的初级破碎。这一环节的目标是将不规则、大尺寸的原料(矿石、合金块、聚合物等)快速、可控地减小至适合后续精细研磨的粒度(通常为1-10毫米)。

1. 颚式破碎机:粗碎领域的“基石”

技术核心: 模拟动物的咀嚼动作,通过活动颚板对固定颚板作周期性往复运动,实现对物料的挤压、劈裂作用。

实验室定位: 处理硬度高、块度大的样品(如岩石、冶金矿渣)。其进料口大,破碎比(进料与出料粒度比)适中,出料粒度可通过调节颚板间隙进行粗调。是地质、冶金实验室的标配预破碎设备。

演进趋势: 实验室型号向小型化、低噪音、防粉尘泄漏及快速清洁设计发展。

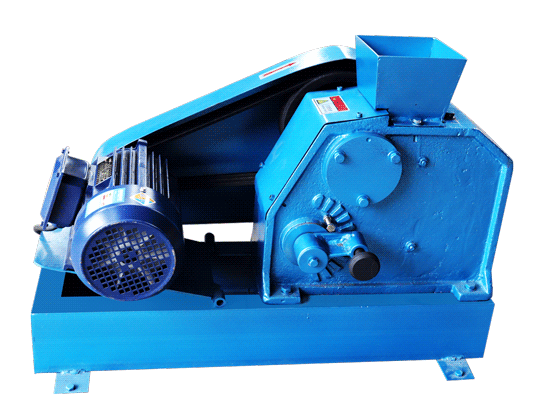

2. 锤式/冲击式破碎机:中细碎的“高效锤”

技术核心: 高速旋转的转子带动锤头对物料进行冲击、剪切、碰撞。能量集中,破碎效率高。

实验室定位: 适用于中等硬度、脆性物料(如煤炭、石灰石、某些化工原料)的中细碎。出料粒度相对较细且均匀。

演进趋势: 优化转子动力学设计以降低振动噪音;采用模块化锤头,便于更换和调整破碎细度。

3. 对辊破碎机:粒度均匀的“温柔压力”

技术核心: 两个相向旋转的辊子,凭借摩擦力和挤压力将物料带入破碎腔,实现压碎和研磨。

实验室定位: 适用于需要严格控制过粉碎、追求窄粒度分布的中低硬度物料(如矿物、土壤团聚体)。可通过调节辊间距精确控制出料粒度。

特殊形态——齿锯破碎机: 辊面带有特殊齿形,兼具剪切、撕裂作用,对纤维状、韧性物料有独特效果。

第二环节:微观结构的“塑造者”——精细研磨与分散设备矩阵

这是粉体处理的核心与灵魂,目标是将预破碎后的物料进一步加工至微米甚至纳米级别,并实现均匀分散。

1. 行星球磨机家族:高能研抛的“多面手”

- 立式行星球磨机: 最常见型号。结构紧凑,操作便捷,罐体垂直安装。适用于小批量、多批次的研究实验,是探索工艺参数的理想平台。

- 卧式行星球磨机: 公转轴水平布置,运行更平稳,单罐容积潜力更大,适合中等规模制备或对稳定性要求更高的连续实验。

- 全方位行星球磨机: 在行星运动基础上增加三维摆动,使研磨介质运动轨迹更复杂,混合与研磨均匀性达到极致,特别适合复合材料制备和机械合金化。

- 低温行星球磨机: 集成主动制冷系统(压缩机制冷或液氮冷却),可在低温(如-30℃以下)环境下运行,完美解决热敏性物料(高分子、生物样品)的研磨难题,并抑制研磨过程中的热副作用。

- 生产型行星球磨机: 将行星原理规模化,容积从20L延伸至数百升,配备强力传动、液压升降、自动控制系统,实现了从实验室研发到中试/小批量生产的无缝衔接。

技术演进主轴: 从提供单一粉碎功能,向提供“可控气氛(真空/惰性气体)、精确温控、过程监测(温度、压力)、与自动化系统对接”的智能化、模块化解决方案演进。

2. 滚筒球磨机家族:经典温和的“长跑者”

- 实验室滚筒球磨机: 小型、轻量,适用于对粉碎细度要求不高(数十至数百微米)、但需要湿法研磨或长时间温和混合的场景。

- 内衬型滚筒球磨机: 筒体内衬可选刚玉、橡胶、聚氨酯等多种材质,满足防污染、防腐、降噪等不同需求,处理量从几十升到数立方米,是传统矿物加工、陶瓷釉料行业的经典设备。

- 专用滚筒球磨机: 如纯尼龙或聚四氟乙烯罐体的球磨机,为对金属污染零容忍的制药、食品行业提供解决方案。

技术演进主轴: 结构优化以降低能耗和噪音;内衬材质创新以拓展应用范围;驱动与控制系统的自动化升级。

3. 搅拌磨与振动磨:细分领域的“专家”

搅拌磨: 通过高速旋转的搅拌器带动研磨介质产生强烈的剪切和摩擦,能量密度高,特别适合亚微米级超细粉碎和浆料的高效分散。在生产型搅拌磨中,已实现大型化连续生产。

振动磨: 通过高频振动使研磨介质产生冲击,粉碎强度大、效率高,适用于脆性物料的快速细碎,但噪音相对较大。

第三环节:均质化的“编织者”——混合与均化设备矩阵

将多种不同性质的粉体或粉体与少量液体均匀混合,是制备复合材料、催化剂、电池电极浆料等的关键。

1. 三维混合机:无死角的“空间舞者”

技术核心: 混合筒在三维空间内进行独特的平移、转动和翻滚复合运动,使物料在筒内产生湍流、扩散和对流,实现无死角的高精度混合。尤其适合比重、粒径差异大的物料,以及需要添加微量组分的场合。

2. V型/双锥型混合机:高效率的“对流专家”

技术核心: 通过容器的旋转,使物料在分合过程中不断进行对流和剪切,混合速度快。结构简单,易于清洁,适合干燥粉体或颗粒的均匀混合。

3. 槽式混合机:浆料混合的“强力剪切手”

技术核心: 通过搅拌桨(如带状、桨叶式)在固定槽体内的复杂运动,对物料产生强烈的剪切和捏合,特别适用于粉体与粘性液体的混合,如电池电极浆料、膏状物料的制备。

第四环节:精密分离的“筛选者”——筛分与分级设备矩阵

控制最终产品的粒度分布,或将不同粒级的物料分离。

- 电磁振动筛分仪: 利用电磁激振器产生高频微幅振动,筛分效率高,噪音低,可叠放多层筛网进行干法或湿法分级,是实验室粒度分析的经典工具。

- 气流筛分仪: 利用负压气流带动粉体通过筛网,并同时清洁筛网,特别适合轻质、易团聚、带静电的细粉筛分,解决了传统振动筛难以解决的问题。

- 空气分级机: 基于颗粒在离心力场和空气动力场中的运动差异进行分级,无需筛网,可分离微米级甚至亚微米级粉体,常用于超细粉体的粒度控制。

特种工艺与辅助设备矩阵:完成“最后一公里”

- 手套箱系统: 为对水氧极度敏感的材料(如锂金属、某些有机半导体材料)的操作、存储和简单制备提供高纯惰性气氛环境,是前沿材料研究的关键辅助设备。

- 实验浮选机: 模拟工业浮选过程,用于矿物分选、废水处理等研究,通过充气、搅拌和药剂调节,实现不同矿物组分的分离。

- 多样品研磨仪(高通量研磨仪): 可同时处理数十甚至上百个微小样品(如96孔板格式),专为药物筛选、基因研究、催化材料初筛等需要海量平行实验的场景设计,是连接实验室研发与高通量自动化的桥梁。

- 研磨介质与容器: 氧化锆、玛瑙、碳化钨、不锈钢、聚四氟乙烯……不同材质、不同形状的研磨球和罐体,本身就是一个庞大的子系统,其选择直接决定了研磨的纯度、效率和最终结果。

技术矩阵的融合趋势:智能化、模组化与绿色化

当前,实验室粉体设备的发展已超越单机性能竞赛,呈现三大融合趋势:

1. 智能化与数据融合: 设备普遍配备传感器和通讯接口,运行数据可被采集、分析并与实验室信息管理系统(LIMS)集成。人工智能算法开始用于工艺参数优化和故障预测。

2. 模组化与自动化融合: 设备设计越来越像“乐高积木”,可快速与机器人、自动输送线、在线检测仪集成,构建从称量、粉碎、混合到检测的全自动闭环工作流。

3. 绿色化与安全融合: 低能耗设计、低噪音运行、全密闭无尘操作、易清洁灭菌(CIP/SIP)成为高端设备的标配,同时强化人机交互安全与数据安全。

以终为始,构建属于您的技术装备生态

面对如此丰富的技术矩阵,实验室的装备策略不应是零散采购的叠加,而应以终为始,根据核心研究方向、通量需求和未来拓展性进行系统性规划。一个高效的现代材料制备实验室,其装备生态可能以一台多功能行星球磨机为核心,搭配预破碎机、三维混合机、精密筛分仪,并辅以手套箱等特种设备,再通过智能软件和数据平台将其有机串联。

理解这套全景图鉴的意义在于,它让科研人员和实验室管理者能够跳出单一设备参数对比,从工艺流程和技术演进的全局视角,做出更具前瞻性和协同性的决策。粉体处理设备的进化史,就是一部人类不断追求对物质进行更精细、更可控、更智能改造的微观缩影。掌握这些“工具”的工程师与科学家,正在持续拓宽人类认知与创造力的边界。