引言:跨越“死亡谷”——当实验室的成功遭遇产业化的阵痛

在实验室里,您用几十克样品,经过精心优化,制备出了性能卓越的纳米浆料、高纯度粉体或均匀的复合材料。报告数据漂亮,前景一片光明。然而,当您满怀信心地准备将这一成果推向百公斤、吨级的生产时,却往往遭遇意想不到的困境:产品粒度分布变宽、杂质引入、批次稳定性差、能耗居高不下、甚至核心指标严重滑坡……这个在创新成果与商业成功之间的艰难过渡阶段,常被称为产业化的“死亡谷”。

究其根源,实验室设备与工业化生产设备在操作原理、能量输入方式、热力学与流体动力学环境上存在本质差异。简单的几何放大(Scale-up)常常行不通,而必须依靠科学的工程放大(Scale-out)和专业的过渡设备——中试设备。湖南粉体装备研究院深谙此道,其产品线精准覆盖了从实验室探索、中试验证到规模化生产的全链条,为您安全、高效地跨越“死亡谷”搭建起坚实的桥梁。

一、产业化放大核心痛点与中试设备的核心使命

在从小试走向量产时,以下几个关键问题必须通过中试环节来解决:

-

痛点一:工艺参数的平移与失真。实验室高速分散器与大型砂磨机的剪切速率如何对应?罐式球磨的“时间”参数如何转化为连续式设备的“流量”和“停留时间”?

-

痛点二:热效应与质量控制。实验室小批量处理,热量易散失;放大后,巨大的机械能转化为热能,可能导致物料变性、团聚甚至安全事故。温度如何精确控制?

-

痛点三:物料的均一性与一致性。如何确保每吨产品的每一个部分都拥有与实验室样品相同的微观结构?混合、分散的均匀度如何保障?

-

痛点四:杂质污染与设备磨损。放大后物料对设备的磨损加剧,磨损杂质会否污染产品?设备的耐用性和可靠性如何?

-

痛点五:经济性与可行性评估。单位产品的能耗、介质损耗、人工成本是多少?这决定了最终产品的市场竞争力。

中试设备的核心使命,就是在一个接近于真实生产的环境下,用几十到几百公斤的物料,系统地回答以上问题,获取可直接指导工厂设计的工程数据。

二、湿法超细研磨的产业化引擎:从砂磨机到细胞磨

对于纳米涂料、锂电池浆料、高端陶瓷墨水、医药纳米晶等依赖湿法超细分散/研磨的领域,中试放大是关键。

1. 大型卧式棒销式砂磨机:工艺放大的直接验证者

当实验室采用0.3L或1L砂磨机取得成功后,下一步最直接的验证就是使用原理相同、但规模更大的卧式砂磨机。

-

湖南粉体装备研究院中试砂磨机亮点:

-

直接放大依据:例如,实验室采用SM系列进行参数优化后,可选用10L或更大容积的卧式棒销式纳米砂磨机进行中试。其核心研磨结构(棒销转子与定子)、分离系统(大流量筛网分离器)与大型生产机高度一致,实验获得的线速度、能量密度、介质填充率等关键参数可直接参考。

-

工程数据采集:中试机型配备完善的PLC控制系统,能精确记录和调控主轴功率、进出料温度、系统压力、流量等数据。这些数据是计算单位产品能耗、评估冷却系统需求、设计泵送管路的核心依据。

-

材质与耐磨验证:中试设备可配置与规划产线相同的耐磨材质(如碳化硅、氧化锆陶瓷),在实际物料中长时间运行,验证其磨损率和对产品纯度的影响,为生产设备选材提供铁证。

-

2. 细胞磨系列:面向大规模量产的新型高效解决方案

对于计划新建产线或进行重大工艺升级的客户,湖南粉体装备研究院的细胞磨系列提供了一个更高效、节能的先进选项。它代表了从“研磨”到“细胞破碎”级处理的理念飞跃,特别适合大规模连续化生产。

-

技术共通原理:细胞磨集重力与流态化技术于一体,通过多级涡轮盘或搅拌棒的旋转,使研磨介质和物料形成高能涡流,实现颗粒间的碰撞、剪切,效率极高,能耗较低。

-

三大技术路线对比:

-

涡轮式细胞磨

-

核心特点:多级合金涡轮盘结构,立式安装,下进上出,节省冷却装置。

-

适用场景:云母、滑石、碳酸钙、水煤浆等非金属矿物的湿法超细研磨(进料45μm-200μm,出料0.5-5μm)。

-

中试意义:验证对低硬度、大处理量物料的节能研磨效果,获取产能与电耗的基准数据。

-

-

搅拌式细胞磨

-

核心特点:多级合金搅拌棒结构,强制水冷,可处理更高粘度物料。

-

适用场景:金矿、铁矿、磷酸铁锂、金属氧化物等金属及高硬度非金属矿物的湿法超细研磨(进料范围更广,出料0.5-45μm)。

-

中试意义:验证对高硬度、高附加值物料的研磨效率和产品粒度控制能力,是当前国内大型化成熟设备的优选。

-

-

对撞式细胞磨

-

核心特点:两级耐磨聚氨酯盘,内衬耐磨陶瓷,物料与金属无接触。

-

适用场景:二氧化硅、氧化锆、高岭土等对产品纯度与杂质含量要求极高的物料。

-

中试意义:验证在完全非金属接触环境下,能否达到预期的品位和细度要求,是生产高纯材料的决定性试验。

-

-

【湿法研磨中试设备选型逻辑】

-

目标:验证并平移现有砂磨机工艺,风险最低

-

推荐设备:大型卧式棒销式纳米砂磨机(如10L, 25L, 50L)

-

核心价值:获取直接可用的工程参数,确保工艺稳定性。

-

-

目标:新建产线,追求更高效率、更低能耗

-

推荐设备:细胞磨系列(根据物料硬度、纯度要求选择涡轮式/搅拌式/对撞式)

-

核心价值:探索更先进的工艺路径,奠定未来产品的成本和质量优势。

-

-

目标:生产高纯度、无金属污染的特种粉体

-

首选设备:对撞式细胞磨

-

核心价值:从根本上解决金属杂质引入问题,满足高端应用需求。

-

三、干法处理与表面改性的产业化利器:蜂巢磨

许多粉体在干燥状态下需要同时完成解聚、干燥和表面改性,实验室多用小型喷雾干燥或混合机分批处理,量产时则需要连续化、一体化的解决方案。

-

蜂巢磨:革命性的连续化复合改性平台

-

功能集成:一台设备同步实现深度干燥、超细解聚、表面化学包覆和分散处理,真正实现“一机多能”。

-

工艺优势:倡导“先解聚再干燥,同步改性”,避免了传统工艺先干燥后团聚再解聚的弊端,改性剂利用效率高,产品分散性好。

-

中试关键作用:

-

配方验证:在连续流动状态下,验证改性剂种类、用量、添加方式的最终效果。

-

参数锁定:确定最佳进气温度、主机转速、物料停留时间等核心参数,这些是实验室分批实验无法获得的。

-

经济性评估:准确测算每吨产品的能耗(主机功率+气源能耗)和改性剂成本。

-

-

应用方向:碳酸钙、氢氧化镁、二氧化钛、滑石粉等非金属矿物粉体的功能性改性,直接决定其在塑料、橡胶、涂料中的应用性能。

-

四、混合与捏合的规模化升级:从“盆”到“釜”

均匀的混合是很多复合材料性能的基础。实验室用的槽式混合机或小型捏合机,如何放大?

-

大型槽形混合机与卧式螺带混合机:用于粉体与粉体、粉体与少量液体的混合。中试型号(如100L, 300L)可以验证最佳混合时间、装载系数以及对于流动性差异较大物料的混合效果,防止生产中出现死角或偏析。

-

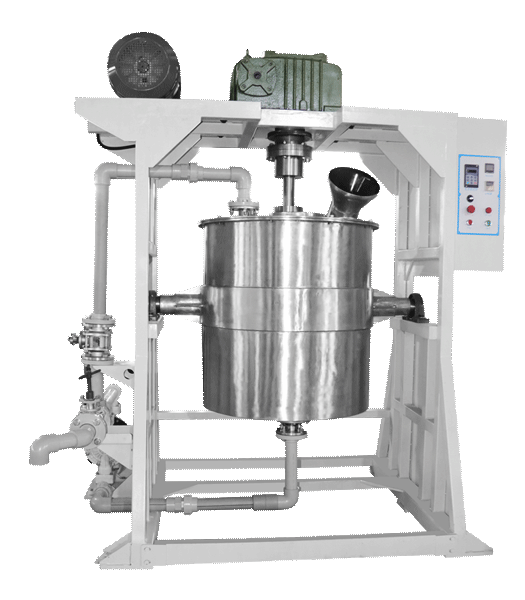

真空捏合机:针对高粘度物料(如硅酮密封胶、电池浆料、高分子复合材料)。中试型真空捏合机(如10L, 50L)的核心任务是:

-

验证在真空环境下脱泡、脱水的效果。

-

测试“一快一慢”双桨叶对不同粘稠度物料的剪切、揉搓效率。

-

评估加热/冷却夹套的控温能力对反应进程或物料状态的影响。

-

实践底部出料(可选配高粘度泵)的可行性,为设计自动化生产线提供依据。

-

五、系统集成与辅助设备:产业化不可或缺的拼图

一个成功的产业化项目,主机设备只是核心,完整的系统同样关键。中试阶段也需对辅助系统进行验证:

-

真空上料系统:验证粉体从吨袋/料仓到主机的自动、无尘输送的可靠性和效率。

-

冷却系统:根据中试设备运行实测的温升数据,准确设计生产线的换热面积和冷却水流量。

-

自动化控制与数据采集(SCADA):在中试线上演练完整的配方调用、顺序控制、参数监控与报警联锁逻辑,确保未来大生产的安全与稳定。

科学放大,始于专业的中试

从实验室到量产,绝非简单的尺寸放大,而是一个涉及流体力学、热力学、材料学及过程控制的复杂系统工程。跳过中试,意味着将巨大的技术风险和经济风险直接带入生产线,失败代价高昂。

湖南粉体装备研究院提供的完整中试设备矩阵,正是为了系统性地消除这些风险。通过在中试阶段:

-

用对的设备(砂磨机、细胞磨、蜂巢磨...)验证工艺;

-

拿到真的数据(能耗、磨损、产能、稳定性...)指导设计;

-

产出稳的产品(一致性、合格率...)确认市场;

您才能真正地掌握工艺,自信地跨越“死亡谷”,将实验室里的璀璨之星,转化为市场上具有持久竞争力的量产产品。让中试不再是痛苦的试错,而是通向成功必经的、可靠的“蓝桥”。