当传统搅拌遇见高粘度浆料的挑战

在涂料、油墨、胶粘剂、新能源电池浆料等行业的研发与生产中,我们常常需要将固体粉体(如颜料、填料、活性材料)均匀、稳定地分散到液体介质中,形成性能均一的浆料。随着固含量提升、配方复杂度增加,浆料的粘度急剧上升,传统的低速搅拌设备如同“用勺子搅动蜂蜜”,力不从心,极易导致粉体团聚、分散不均、沉降结底等问题,成为产品性能与稳定性的致命伤。如何破解高粘度浆料的均匀分散难题?核心在于引入足够强大的“剪切力”。本文将聚焦于解决这一行业痛点的专业利器——液压单轴分散机,揭秘其如何凭借独特的机械设计,成为攻克高粘度分散工艺的基石装备。

一、 核心原理:揭秘“强剪切力”从何而来

液压单轴分散机的卓越效能,根植于其创造的剧烈“剪切”作用。这与传统搅拌主要依靠“宏观对流”有本质区别。

设备运行时,由强劲电机驱动的主轴,带动位于料桶底部的“分散盘”以每分钟上千转的高速旋转。分散盘通常设计有锯齿状或特殊角度的叶片。这个高速运转的盘片主要产生两种关键作用:

- 高速剪切:分散盘边缘与物料间巨大的速度差,在微米尺度上产生了极强的剪切应力。这种力能高效地将粉体聚集体“撕裂”成原生粒子,并克服粒子间的吸引力,使其被液体润湿和包覆。

- 剧烈冲击与循环:高速抛出的物料撞击桶壁后折回,与盘片持续作用,同时形成强烈的上下循环涡流,确保桶内物料无一死角,参与整体分散过程。

这种以“剪切力”为主导,结合“冲击力”与“循环力”的三维复合作用,是液压分散机能够快速打散团聚、实现微米级均匀分散的根本原因。尤其对于含有高分子增稠剂的高粘度体系,强大的剪切力是克服粘滞阻力、实现均质化的唯一有效手段。

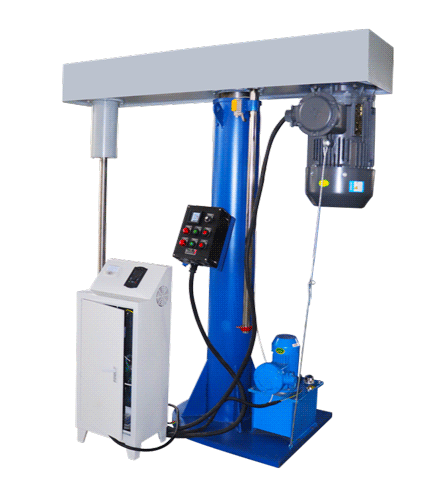

二、 结构优势:液压单轴设计如何赋能高效操作?

“液压单轴”不仅是名称,更代表了其核心的结构特征与操作优势,具体体现在“升降”、“传动”和“控制”三大系统。

2.1 液压升降系统:稳定、省力与安全

这是该设备区别于手动或机械升降分散机的显著标志。整套搅拌主轴和分散盘通过坚固的横梁与液压油缸连接。

- 一键精准定位:操作者可通过控制按钮,轻松实现分散盘的平稳、无级升降。在加料、更换容器或清洗时,可将主轴升至最高,提供充足的操作空间;工作时则可精准下降至最佳分散高度(通常距桶底1/3盘径处)。

- 稳定锁止,安全可靠:液压系统能在任意位置稳定锁止,杜绝了工作过程中因振动导致的沉降,确保了工艺的一致性。同时,其超载保护特性也提升了设备运行的安全性。

2.2 单轴强劲传动:结构紧凑,维护简便

采用“单轴”设计,意味着动力通过一根坚固的主轴直接传递至分散盘,结构简洁紧凑,传动效率高,能量损失小。相较于复杂的多轴结构,单轴设计的机械稳定性更强,日常维护(如更换分散盘、检查密封)也更为方便快捷。

2.3 智能控制系统:工艺可重复,操作人性化

现代液压单轴分散机普遍集成先进的变频控制系统。

- 无级调速:用户可根据不同配方阶段的工艺要求(如预混合阶段低速防飞溅,高速分散阶段全力运行),在0至最高转速间平滑调节,找到最佳的分散转速。

- 数据化工艺:部分高端型号配备数字转速显示、定时功能和扭矩监控,使得“转速-时间”这一核心工艺参数可以被精确记录与复现,为实验室研发向生产放大提供了可靠的数据桥梁。

三、 应用场景:赋能哪些高要求的浆料制备?

液压单轴分散机凭借其强剪切特性,在以下对分散均匀性和稳定性有严苛要求的领域不可或缺:

- 高端涂料与油墨:将钛白粉、各类颜料及功能性填料分散至树脂基料中,其剪切力直接影响涂料的遮盖力、着色力、光泽及储存稳定性。这是其最经典和广泛的应用领域。

- 新能源电池浆料:在锂离子电池正负极浆料制备中,需要将活性材料、导电剂、粘结剂在高粘度状态下均匀混合。分散质量直接关系到电池的容量、倍率性能和循环寿命。

- 电子与封装胶粘剂:用于导电银浆、导热硅脂、结构胶等产品的制备,确保导电/导热粒子均匀分布,无硬质沉淀。

- 化妆品及日化:用于膏霜、乳液等产品的乳化均质,获得细腻稳定的质地。

- 研发与质检中心:从小试(1-5升)到中试(50-200升)的配方开发、工艺优化和小批量生产,液压升降的便捷性使其成为实验室标配。

四、 选型与使用关键要点

要充分发挥设备效能,科学的选型与正确的操作至关重要。

| 考量维度 | 要点解析 | 建议与说明 |

|---|---|---|

| 功率与容积匹配 | 电机功率需克服浆料粘性阻力做功。 | 遵循“升功率”概念。处理高固含量、高粘度物料时,需选择更大功率。例如,处理类似膏状物料,建议配置比常规高1-2个档位的功率。 |

| 分散盘的选择 | 分散盘是产生剪切力的直接工具。 |

|

| 升降行程与容器适配 | 确保行程能覆盖从操作高度到工作深度的全部需求。 | 标准800mm行程已能适配大多数实验室及中试容器。选型时需确认容器高度,并预留安全操作空间。 |

| 工艺操作流程 | 错误的加料顺序或转速控制会导致分散失败。 | 标准流程建议: 1. 低速下将液体介质加入容器。 2. 在持续低速搅拌下,缓慢、均匀地投入粉体(避免直接倾倒成堆)。 3. 粉体基本润湿后,提升至高速进行强力分散(此时可见浆料剧烈翻腾并形成涡流)。 4. 达到分散时间后,可切回低速进行消泡和最终调和。 |

从微观均质到宏观性能的掌控者

在精细化工与新材料制备的世界里,宏观的产品性能——无论是涂层的光泽与耐久、电池的能量与寿命,还是胶粘剂的强度与导电性——都深深地根植于其微观结构的均匀性之中。液压单轴分散机,正是这一从微观尺度掌控宏观性能的关键工具。它不再是一台简单的“搅拌”机器,而是一个能够施加精准、强大机械能,定向改造物料微观结构的“工艺设备”。选择一台设计科学、性能可靠的液压单轴分散机,意味着为您的研发与生产体系注入了强大的“剪切能”,确保您的配方灵感,能够被百分百地转化为性能卓越、稳定如一的高品质产品。