当超细研磨遇见精准可控的工艺

在新材料、新能源和高端陶瓷等领域,材料的性能往往取决于其微观尺度。将原料加工至亚微米甚至纳米级别的超细粉体,是释放这些先进性能的关键第一步。然而,传统的滚筒球磨能量密度低、耗时长,而行星球磨虽细度极高却难以进行规模化放大。研发与生产之间,常常存在一道难以逾越的“中试鸿沟”。是否存在一种设备,既能满足实验室对极细粒度和工艺探究的苛刻要求,又能平滑地过渡到中试乃至小批量生产?答案就藏在“剪切力”之中。本文将为您全面剖析凭借高能量密度与卓越可放大性而备受青睐的JM系列轻型搅拌球磨机,看它如何成为连接实验室灵感与产业化成果的可靠桥梁。

一、 核心原理:为什么“搅拌”比“滚动”更高效?

要理解轻型搅拌球磨机的卓越性能,首先需洞察其与滚筒球磨的本质区别。

传统滚筒球磨机依赖于筒体旋转带动磨球升至一定高度后抛落,主要依靠冲击力和缓慢的摩擦进行粉碎,能量传递效率相对较低,且难以使用微小研磨介质。

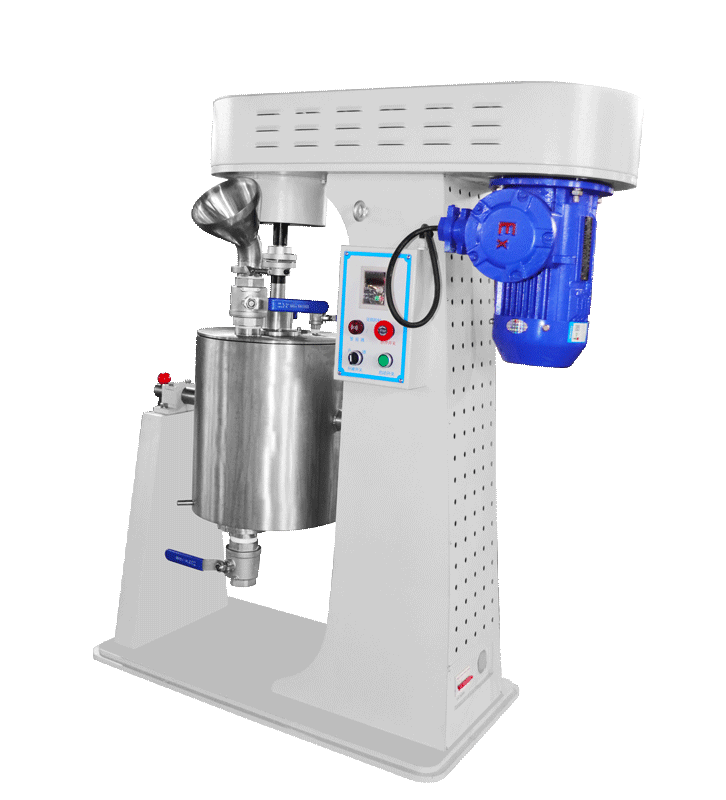

而轻型搅拌球磨机则采用了截然不同的能量输入方式。其核心是一个高速旋转的搅拌器(搅拌轴与搅拌臂),直接插入静止的磨筒中。当主轴启动,搅拌器会带动筒内填充的大量小尺寸研磨介质(如氧化锆珠、钢珠等)做剧烈的不规则运动。这种运动在粉体浆料中产生了三种至关重要的机械力:

- 高强度剪切力:介质之间、介质与搅拌器之间高速相对运动产生的主要作用力,对于剥离、撕裂团聚物和实现超细研磨至关重要。

- 频繁的碰撞与挤压:无序运动的介质相互碰撞,对物料颗粒进行冲击破碎。

这种由“直接驱动”产生的能量密度远高于依赖重力势能的滚筒球磨,因此能以更高的效率将物料研磨至更细的粒度(通常可轻松达到1微米以下)。同时,通过精确控制搅拌转速、研磨介质大小和配比,操作者可以像“指挥家”一样,精细调控最终的出料粒度分布,实现真正的“定制化”研磨。

二、 无可替代的五大优势:为何选择JM系列?

基于上述高效原理,湖南粉体装备研究院JM系列轻型搅拌球磨机为现代实验室和中小型生产线带来了以下核心价值:

2.1 极高的能量效率与节能特性

设备功率直接作用于搅拌器和研磨介质,避免了滚筒球磨机中筒体自身转动的大量无用功,因此“功率密度”极高。在达到相同甚至更优研磨细度的前提下,能耗显著降低,符合绿色实验室和可持续生产的需求。

2.2 极宽的粒度调节范围与卓越稳定性

出料粒度不再仅仅依赖于漫长的研磨时间。通过调节搅拌转速(变频调速)、更换不同尺寸的研磨介质、以及控制物料在筒内的停留时间,可以灵活、可预测地获得从数微米到亚微米的不同产品粒度。工艺参数的高度可控,确保了批次间惊人的稳定性和重现性。

2.2 卓越的工艺适配性与可扩展性

这是JM系列最显著的优势之一。产品线从JM-1L(装料量0.35L)到JM-600L(装料量200L),形成了完整序列。这意味着,在实验室JM-1L型号上成功优化的转速、介质配比、固含量等核心工艺参数,可以几乎无损地直接放大到JM-50L、JM-200L等中试或生产型设备上,极大降低了工艺放大风险,加速研发成果转化。

2.4 丰富的材质选择以杜绝污染

针对不同物料特性,提供了全方位的接触部件材质解决方案:

- 磨筒与搅拌器材质:可选用不锈钢、耐磨钢、刚玉陶瓷、聚氨酯、氧化锆等。

- 研磨介质:可匹配氧化锆珠、玻璃珠、钢珠、陶瓷珠等。

例如,研磨锂电池材料时,可选择氧化锆或聚氨酯内衬搭配氧化锆珠,确保零金属离子污染;研磨高纯陶瓷粉体时,刚玉陶瓷材质是最佳选择。

2.5 人性化设计与智能控制

设备集成多项人性化设计:电动升降搅拌机构便于装料、清洗和维护;部分型号磨筒带冷却/加热夹套,可精确控制研磨温度,防止热敏物料变性;变频调速与定时控制则让操作变得简单而精准。

三、 型号全览与应用场景指南

JM系列完整的型号谱系,旨在覆盖从想法到产品的每一个环节。以下为主要型号参数及应用定位:

| 型号 | 容积 (L) | 装料量 (L) | 电机功率 (kW) | 转速范围 (rpm) | 核心定位与适用场景 |

|---|---|---|---|---|---|

| JM-1L / 2L / 3L | 1-3 | 0.35-1.05 | 0.37 | 50-1400 | 实验室研发。用于配方筛选、工艺参数优化、小批量珍贵样品制备。高转速确保获得极限细度。 |

| JM-5L / 10L | 5-10 | 1.75-3.5 | 0.75-1.5 | 60-560 | 小试与中试衔接。在放大初期验证工艺稳定性,生产公斤级样品供下游测试。 |

| JM-15L / 20L / 30L / 50L | 15-50 | 5.25-17.5 | 2.2-4 | 60-380 | 中试生产。为核心客户提供产品样品,或进行小批量特种粉体的生产。 |

| JM-100L 至 JM-600L | 100-600 | 35-200 | 7.5-22 | 60-90 | 规模化生产。用于高附加值粉体(如高端涂料、陶瓷釉料、电池材料)的连续或批次化生产。 |

典型行业应用:

- 新能源材料:锂电池正负极材料(LFP、NCM、石墨)、固态电解质、燃料电池催化剂的超细分散与复合。

- 先进陶瓷:氧化锆、氧化铝、氮化硅等结构陶瓷或功能陶瓷粉体的高效研磨与均质化。

- 高端涂料与油墨:颜料、填料(如钛白粉、碳酸钙)的分散,达到纳米级着色力与光泽度。

- 生物医药:药物颗粒的超微粉碎以提高生物利用度,或制备均一的药物悬浮液。

四、 选型与工艺优化关键要点

选择合适的JM设备并发挥其最大效能,需关注以下几点:

- 明确阶段目标:首先确定设备主要用于“研发探索”、“工艺放大”还是“定量生产”。研发首选1-5L型号,放大和生产则需根据目标产量向上匹配。

- 确认物料特性:物料的硬度、密度、是否怕金属污染、是否热敏等,直接决定了磨筒、搅拌器和研磨介质的材质选择。

- 工艺参数联动:“转速-介质尺寸-研磨时间”是一个需要联动的“金三角”。初步建议:追求极细粒度时,使用小尺寸介质并提高转速;追求效率时,可使用大小介质混合配比。

- 利用专业服务:对于不确定的工艺,应充分利用厂家提供的免费试磨服务。通过寄送样品进行实际测试,是获得最佳配置方案的最可靠途径。

从微末之处,定义材料未来

超细粉体是现代工业的“基石材料”,其制备水平直接关乎下游产品的性能天花板。JM系列轻型搅拌球磨机,凭借其基于高剪切力的高效原理、从实验室到生产的无缝放大能力,以及高度灵活的可定制性,已成为突破这一瓶颈的关键工具。它不仅仅是一台粉碎设备,更是一个可精确调控的“材料微结构加工平台”。选择JM系列,意味着为您的研发团队配备了从微观世界探索无限可能性的强大武器,确保在每个工艺放大的节点上,都能稳健地迈向成功的产业化彼岸。