在粉体技术领域,玛瑙球磨罐作为行星球磨机的重要组成部分,扮演着不可或缺的角色。这种采用天然玛瑙材质制成的研磨容器,凭借其独特的物理和化学特性,成为实验室和工业中高要求粉体处理的首选装备。

玛瑙是一种由二氧化硅(SiO₂)组成的微晶质石英变体,其莫氏硬度达到7级,化学稳定性极佳。这些特性使得玛瑙球磨罐在研磨过程中不会引入金属污染,特别适用于高纯度材料的制备。与普通不锈钢或陶瓷球磨罐相比,玛瑙罐在保持材料纯度方面具有明显优势。

在行星球磨机的工作环境下,玛瑙球磨罐需要承受高速旋转产生的巨大离心力。其独特的设计结构能够确保在这种极端条件下稳定运行,同时保证研磨介质(玛瑙研磨球)与物料充分碰撞摩擦,实现高效的粉体细化。

随着新材料、新能源等高新技术领域的快速发展,对粉体材料的纯度、粒度和均匀性要求日益提高。玛瑙球磨罐正是在这一背景下,展现出其在精细研磨领域的独特价值。本文将深入探讨玛瑙球磨罐的工作原理、性能特点、应用领域以及使用维护要点,为相关行业的技术人员提供全面的技术参考。

玛瑙球磨罐的工作原理与结构特点

基本工作原理

玛瑙球磨罐在行星球磨机中工作时,其运动轨迹极为复杂。行星球磨机通过公转和自转的复合运动,使罐体内的研磨介质和物料产生强烈的涡流运动。在这种运动中,玛瑙研磨球与物料之间发生频繁的碰撞、挤压和剪切作用,从而实现物料的精细粉碎。

玛瑙材质的低孔隙率特性使得罐体内壁光滑均匀,减少了物料的粘附损失。同时,玛瑙的良好耐磨性确保了在长期使用过程中,罐体不会因磨损而产生杂质污染。这一特性对于制药行业、电子材料等对纯度要求极高的领域尤为重要。

罐体的几何尺寸经过精确计算,长径比的优化设计确保了研磨介质运动轨迹的最优化。合理的容积设计既保证了研磨效率,又避免了因过载导致的能效降低。通常,玛瑙球磨罐的装料量不超过罐体容积的三分之二,以确保足够的运动空间。

结构设计特点

玛瑙球磨罐的结构设计充分考虑了使用便利性和安全性。罐体采用整体成型工艺制造,避免了接缝处可能存在的污染风险。罐口经过特殊磨削加工,与罐盖形成精密配合,确保在高速运转过程中不会发生泄漏。

专业的玛瑙球磨罐通常配备聚四氟乙烯密封圈,这种材料具有良好的化学稳定性和耐磨性。密封系统的优化设计使得罐体能够在真空或惰性气体环境下工作,满足特殊材料的研磨需求。此外,罐体外侧通常设计有专用卡槽,便于在球磨机上牢固固定。

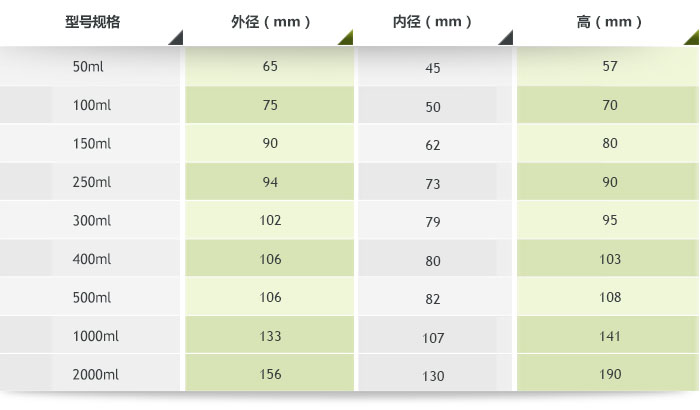

玛瑙球磨罐的容积范围很广,从50毫升的小型实验室用罐到数升的工业用罐都有生产。不同容积的罐体对应不同的应用场景,实验室研究通常选用小型罐体,而中试和生产则倾向于选择较大容积的罐体。

玛瑙球磨罐的性能优势

化学稳定性优势

玛瑙材质的化学惰性是其最显著的优势之一。在研磨过程中,玛瑙球磨罐不会与大多数酸、碱、盐等化学物质发生反应,这一特性使其特别适用于研磨具有腐蚀性或反应活性的物料。相比之下,金属材质的球磨罐在遇到某些化学物质时可能发生腐蚀,导致物料污染。

实验数据表明,玛瑙球磨罐在pH值1-14的范围内都能保持稳定,仅与氢氟酸等少数强腐蚀性物质发生反应。这种广泛的化学适应性使得研究人员可以放心地处理各种特殊物料,而不必担心容器材质带来的干扰。

物理性能优势

玛瑙的硬度适中(莫氏硬度7级),既保证了足够的耐磨性,又避免了对某些脆性材料的过度破碎。在研磨过程中,玛瑙球磨罐与玛瑙研磨球的硬度匹配性良好,这种"同材质研磨"方式可以有效减少磨损带来的污染。

玛瑙材质的密度均匀(约2.6g/cm³),这一特性确保了球磨罐在高速运转时的动平衡性能。良好的动平衡不仅降低了设备运行噪音,还延长了球磨机的使用寿命。此外,玛瑙的热膨胀系数较小,在温度变化时能保持尺寸稳定,这对精密研磨尤为重要。

污染控制优势

在高纯度材料制备过程中,污染控制是至关重要的环节。玛瑙球磨罐在这方面的表现尤为突出。由于玛瑙的主要成分是二氧化硅,其在研磨过程中可能引入的杂质元素种类有限,且易于通过后续处理去除。

研究表明,使用玛瑙球磨罐研磨电子级陶瓷材料时,铁、铬、镍等金属元素的引入量比使用不锈钢球磨罐低2-3个数量级。这种低污染特性使得玛瑙球磨罐在半导体材料、锂电材料等高端领域的应用中不可替代。

玛瑙球磨罐的应用领域

实验室研究应用

在科研领域,玛瑙球磨罐广泛应用于材料科学、化学合成、药物研发等方向的实验室研究。其应用场景包括但不限于:纳米材料的制备、金属有机框架(MOF)材料的合成、药物多晶型的研磨转化等。

实验室通常配备多种规格的玛瑙球磨罐,以适应不同批量的实验需求。小型罐体(50-250mL)适用于探索性实验和贵重物料的处理,而中型罐体(500-1000mL)则可用于工艺优化和放大实验。研究人员可根据物料的特性和实验目标,选择合适的罐体规格和研磨参数。

工业生产线应用

在工业生产中,玛瑙球磨罐主要应用于对产品纯度要求较高的领域。电子陶瓷行业使用大型玛瑙球磨罐进行介电材料、压电材料的混合研磨;光伏产业利用其制备太阳能电池用浆料;高端颜料生产则依靠玛瑙球磨罐实现颜色的均匀分散。

工业用大型玛瑙球磨罐通常配备冷却系统,以应对连续生产过程中产生的热量。同时,自动化控制系统的引入使得研磨过程更加精确可靠。这些设计确保了在大规模生产中,产品质量的一致性和稳定性。

特殊材料处理应用

对于具有特殊性质的物料,玛瑙球磨罐展现出独特的优势。在放射性材料的处理中,玛瑙的耐辐射性能保证了容器的长期稳定性;在生物材料的研磨中,玛瑙的光滑表面避免了生物分子的非特异性吸附;在爆炸性材料的湿法研磨中,玛瑙的不产生火花特性确保了操作安全。

此外,玛瑙球磨罐还可用于机械合金化过程,通过高能球磨实现金属粉末的固态反应。这一应用在新型合金材料的开发中具有重要意义。

玛瑙球磨罐的选择与使用指南

选型要点

选择合适的玛瑙球磨罐需要考虑多个因素。容积选择应根据处理量确定,通常建议装料量不超过罐体容积的50%,研磨介质填充量占30%-40%,剩余空间用于物料运动。

罐体形状也是重要考量因素。圆柱形罐体适用于大多数应用,而方形或特殊形状的罐体可能在某些特定场景下效果更佳。罐壁厚度直接影响耐用性,通常实验室用罐壁厚为8-12mm,工业用罐可达15-20mm。

对于特殊应用,还需要考虑罐体的辅助功能。如需在惰性气氛下操作,应选择带有气体进出口的罐体;如需实时监控研磨过程,则可选择带有观察窗的设计。

使用操作规程

正确的操作规程是保证玛瑙球磨罐使用寿命和研磨效果的关键。装料顺序通常为先加入大尺寸研磨介质,再加入物料,最后加入液体助磨剂(如适用)。装料总量应控制在罐体容积的2/3以内。

转速设置需要根据物料特性和目标粒度进行优化。一般而言,转速越高,研磨效率越高,但过高的转速可能导致过度发热或物料粘壁。建议采用阶梯式提速方式,逐步达到目标转速。

运行时间的确定需要考虑能量输入与物料特性的平衡。对于脆性材料,短时间高能量输入可能更有效;而对于韧性材料,则需要较长的研磨时间。建议通过试验确定最佳研磨时间。

维护保养要点

玛瑙球磨罐的维护保养对其使用寿命至关重要。清洁程序应包括物理清洗和化学清洗两个步骤。物理清洗使用软毛刷和去离子水去除表面附着物;化学清洗则根据污染物性质选择适当的清洗剂,如使用稀硝酸去除金属污染。

存放条件需要注意避免机械碰撞和温度剧变。建议将清洁干燥的罐体单独存放,避免堆叠挤压。定期检查罐体表面是否有裂纹或磨损,发现问题及时更换。

对于长期使用的罐体,建议定期进行性能评估。包括检查容积变化、内壁光滑度、密封性能等指标。建立使用档案,记录使用次数、处理物料类型等信息,为更换决策提供依据。

玛瑙球磨罐的发展趋势与创新

材质工艺创新

近年来,玛瑙球磨罐的制造工艺持续改进。高纯度玛瑙原料的应用使得罐体的化学稳定性进一步提高;精密加工技术的引入改善了罐体的尺寸精度和表面光洁度;热处理工艺的优化则增强了玛瑙材质的机械性能。

新型复合材质球磨罐也开始出现,如在玛瑙基体中添加特殊成分以提高其韧性或导热性。这些创新在保持玛瑙原有优势的同时,弥补了其某些性能短板。

智能化发展

随着工业4.0技术的推广,玛瑙球磨罐也在向智能化方向发展。集成传感器技术的智能罐体可以实时监测温度、压力、pH值等参数,为过程控制提供数据支持。

物联网技术的应用使得球磨罐能够与中央控制系统实现无线通信,实现远程监控和故障诊断。这些智能化特征大大提高了研磨过程的控制精度和操作便利性。

绿色制造趋势

在可持续发展理念推动下,玛瑙球磨罐的环保性能日益受到重视。制造过程中的废水废气处理、能源消耗优化等措施不断推进;使用寿命终止后的回收利用方案也在积极探索中。

此外,新型低能耗设计通过优化罐体几何形状和壁厚分布,在保证强度的同时减少材料用量,降低了整个生命周期的环境负荷。

玛瑙球磨罐作为粉体技术领域的关键装备,以其优异的化学稳定性、耐磨性和低污染特性,在高纯度材料制备中发挥着不可替代的作用。从实验室研究到工业生产,从传统材料到新兴领域,玛瑙球磨罐的应用范围正在不断扩大。

随着材料科学和制造技术的进步,玛瑙球磨罐的性能将不断提升,功能将日益丰富。智能化、绿色化的发展趋势将推动这一传统装备向更高水平迈进。对于从事粉体材料研究和生产的技术人员而言,深入了解玛瑙球磨罐的特性并掌握其正确使用方法,对保证产品质量、提高生产效率具有重要意义。

本公司可按照要求定做其它规格,天然玛瑙材质硬度高,耐磨,不带入杂质,因此高纯材料研磨一般都选行星玛瑙罐。