茶磨缓缓转动,每小时仅产40克翠绿粉末,正是这近乎苛刻的粉碎工艺,造就了抹茶独特的风味与品质。

在抹茶加工的各环节中,粉碎工艺无疑是决定品质的核心。不同于普通绿茶粉的简单研磨,抹茶的粉碎是一门融合传统智慧与现代粉体技术的精细艺术。

传统石磨研磨每小时仅能生产40-50克抹茶,而现代气流粉碎技术每小时产量可达50-150千克。这种产量差异背后,是不同粉碎方式对抹茶品质各不相同的深刻影响。抹茶的品质高度依赖于其粒度大小及分布,理想的抹茶粉平均粒径在1-20微米之间,大部分颗粒小于3微米。

抹茶粉碎技术的历史演进

抹茶粉碎技术经历了从传统石磨到现代超微粉碎的演变过程。石磨粉碎作为最古老的方法,至今仍被高端抹茶生产所采用。

这种传统工艺采用特制石磨,以每分钟约60转的缓慢速度,在摄氏19度的恒温环境中,将“碾茶”缓缓磨成翠绿色的粉末。如此低的转速确保了摩擦产热极少,有效保护了抹茶中的热敏性成分。

石磨研磨产生的抹茶颗粒在显微镜下呈现为“不规则撕裂状薄片”,这种独特的结构使其能够更好地悬浮在热水中,不易沉淀。这正是抹茶点茶后鲜绿茶汤久置无沉淀现象的原因所在。

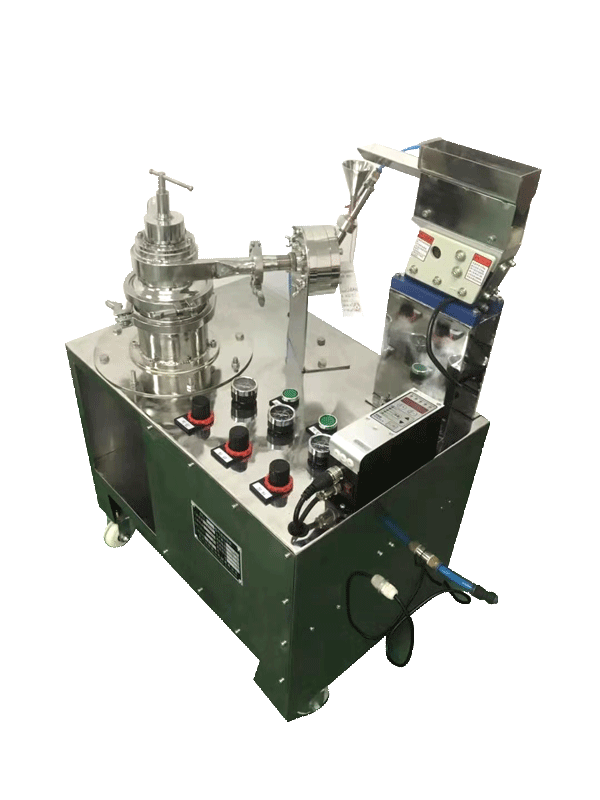

随着科技进步,现代抹茶生产逐渐引入多种粉碎方式。球磨机粉碎成为大多数抹茶企业的选择,单台球磨机每次可投入20-25千克碾茶,研磨时间需20-22小时。

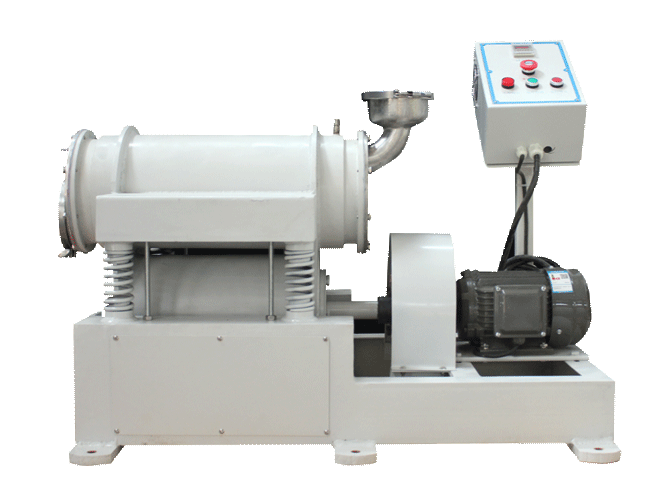

更先进的连续式球磨机将进出料时间缩短至13-16分钟,每小时产量达到15-20千克。而气流粉碎技术则进一步提高了效率,进料到出料仅需1.5-2分钟,每小时产量高达50-150千克,是石磨粉碎的数千倍。

抹茶粉碎的粉体工程学原理

抹茶粉碎本质上是一个将碾茶物料破碎至微米级别的过程。根据粉体工程学原理,粉碎所需的能量与新生表面积成正比,对于抹茶这种需要达到微米级细度的物料,粉碎能量需求随粒度减小呈指数级增长。

不同的粉碎设备采用不同的能量传递方式。石磨主要依靠剪切力和摩擦力,通过缓慢的相对旋转运动将茶叶逐渐破碎。球磨机则通过研磨介质的运动对茶叶施加冲击和摩擦作用,实现逐步细化。

而气流粉碎机利用高速气流将颗粒加速至超音速,使颗粒间相互碰撞而破碎,这种“物料撞物料”的方式能量利用率较高。

抹茶的品质高度依赖于其粒度分布。研究表明,具有适当平均粒度(通常为3-10微米)和狭窄粒度分布的抹茶粉,在色泽、悬浮性和风味释放方面表现最佳。

粒度太细可能导致抹茶易结团、口感过于厚重;粒度太粗则会使抹茶悬浮性差,出现沉淀,且风味释放不充分。

不同粉碎方式对抹茶品质的影响

石磨、球磨和气流粉碎等不同方式加工的抹茶品质差异显著。石磨粉碎的抹茶感官品质最佳,茶氨酸含量高、酚氨比低,香气成分保存完整。这主要得益于石磨的低速低温加工特性,避免了热敏性成分的破坏。

球磨粉碎的抹茶颜色更绿,微生物含量低,综合品质较优。但当球磨时间过长时,磨内温度会不断升高,可能影响抹茶品质。因此,控制研磨温度是球磨技术的关键。

气流粉碎的抹茶在效率上具有绝对优势,每小时产量可达100千克左右,但其感官品质相对较差,缺乏明显的覆盖香。这是由于气流粉碎过程中较强的机械力可能破坏了部分香气成分。

值得注意的是,不同粉碎方式产生的颗粒形态也各不相同。石磨抹茶颗粒呈不规则撕裂状薄片,具有较大的比表面积。而机械粉碎的颗粒形态则更为规则,这直接影响了抹茶的溶解性和悬浮性。

抹茶粉碎过程中的关键控制参数

在抹茶粉碎过程中,温度控制是至关重要的参数。抹茶中含有大量热敏性成分,如叶绿素、维生素C、茶多酚等,这些成分在高温下易分解或氧化。

当研磨温度超过40℃时,抹茶中的叶绿素含量会显著下降,产品颜色由鲜绿色变为黄绿色,品质明显降低。因此,现代粉碎设备通常配备冷却系统,确保研磨温度始终低于30℃。

水分控制是另一个关键因素。碾茶在粉碎前的含水量需适当控制,过高会导致粘壁和结块,过低则可能增加粉末飞扬损失。理想的水分含量有助于提高粉碎效率,同时保证产品流动性。

粉碎时间也直接影响抹茶品质。过短的粉碎时间可能导致粒度不达标,而过长的粉碎时间不仅降低效率,还可能因过度研磨改变颗粒表面性质。球磨粉碎16小时的抹茶品质较优,这一参数是多年实践的结果。

此外,喂料均匀性也是保证抹茶质量稳定的重要因素。不均匀的喂料会导致粉碎室内负载波动,进而影响产品粒度分布的一致性。

抹茶粉碎后的精制处理

粉碎后的抹茶还需经过一系列精制处理,才能成为最终产品。分筛是首要工序,通过80目不锈钢金属振动筛去除没有被粉碎的碾茶以及其它表面异物。

分筛不仅确保了抹茶的细腻度,还有助于保证产品均匀性。

金属检测(金探)是抹茶食品安全的关键控制点。经过分筛的抹茶粉,需要通过磁棒、金属探测仪或X光探测装备去除抹茶粉中的金属异物。这一工序对符合食品安全标准至关重要。

混合均质处理则确保了产品批间一致性。由于粉碎过程中可能存在轻微的质量波动,通过混合可以使不同批次的产品质量趋于一致。这对于保持抹茶风味和色泽的稳定性十分必要。

在一些高端抹茶生产中,还会采用气流分级技术,进一步精确控制抹茶的粒度分布。通过调整气流参数,分离出过粗或过细的颗粒,确保产品满足特定需求。

抹茶粉碎技术的未来发展趋势

当前抹茶粉碎技术正朝着智能化、精准化方向发展。基于物联网的远程监控和自适应控制系统开始应用于抹茶粉碎生产线,实现工艺参数的实时优化和故障预警。

通过采集生产过程中的多源数据,建立工艺参数与产品质量的关联模型,可实现粉碎过程的自适应优化。

低温粉碎技术的创新也为抹茶品质提升提供了新可能。液氮低温粉碎技术的应用,能更好地保护抹茶的热敏成分,特别适用于高油脂或高纤维含量的抹茶原料。这种方法可有效防止粘壁和结块,提高产品质量。

可持续发展理念正深刻影响着抹茶粉碎技术的发展方向。节能降耗成为设备创新的重要目标,如通过热回收系统利用粉碎过程中产生的热量;采用变频技术根据负载自动调节功率等。

同时,设备材料的可回收性和长寿命设计也受到越来越多关注。

纳米技术在抹茶粉碎中的应用也展现出潜力。通过控制颗粒在纳米尺度的形态和结构,可能赋予抹茶新的功能特性,如提高生物利用度、改善风味释放特性等。这为抹茶在高附加值领域的应用开辟了新途径。

抹茶粉碎技术的发展历程体现了传统工艺与现代科技的完美融合。石磨粉碎的抹茶感官品质较好,茶氨酸含量高、酚氨比低;而气流粉碎机每小时可生产抹茶100千克左右,约为石磨机粉碎的2500倍。随着智能制造技术的推进,抹茶粉碎工艺将更加精准可控。未来,我们或许能够根据不同的应用场景,定制具有特定粒度分布和功能特性的抹茶产品,满足多元化市场需求。

相关文章:

研磨茶叶的应用:从传统粉茶到现代茶产业的创新变革

茶饮行业革新:粉体技术如何赋能现代饮品创新与品质升级

抹茶加工:传统工艺与现代粉体技术的完美融合