蜂巢磨是一种采用独特蜂巢结构设计的高效能粉碎设备,它通过创新的工作原理和结构设计,实现了对各种材料的精细粉碎和解聚,广泛应用于化工、食品、医药、新能源等多个行业。这种设备不仅能够提高生产效率,降低能耗,还能显著提升产品质量,成为了现代粉体加工中不可或缺的技术装备。

蜂巢磨的技术特点与创新设计

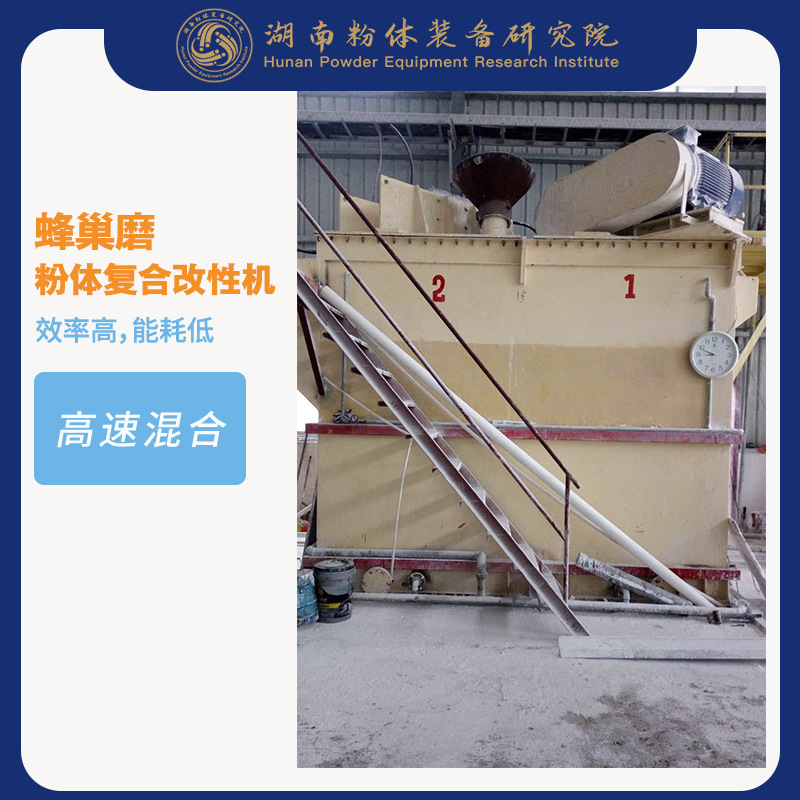

蜂巢磨采用了独特的蜂巢结构设计,这种设计能够有效地提高磨粉效率,并减少粉尘和能源消耗。 设备通过旋转刀片和筛网将原材料粉碎成所需颗粒大小,同时还可以根据需要调整筛网大小,满足不同的生产需求。

精密制造工艺是蜂巢磨的核心优势之一。设备转子叶片可采用硬化钢、不锈钢或碳化钨钢等多种材质,磨槽则可采用钢、高铬铁、不锈钢或高铝陶瓷等材料,以适应不同物料的加工需求。

智能化控制系统是现代蜂巢磨的重要特征。采用先进的操作控制和智能化技术,通过人机交互界面,可以轻松掌握设备的运行情况,并对其进行实时监控和远程控制。

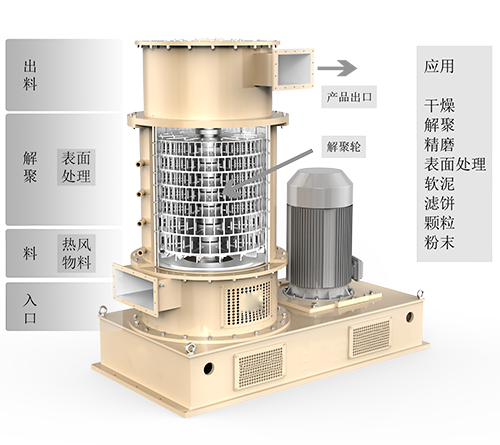

多功能一体化设计使蜂巢磨能够同步实现研磨、干燥、分选与粉末的表面化学处理。 这种设计倡导先解聚再干燥,同步进行表面处理的实用工艺,是专门针对粒径尺寸分布有严格要求的超细粉末生产而设计的。

蜂巢磨的应用行业广泛多样

蜂巢磨在制药行业中应用广泛,能够在药品生产过程中进行高效的磨粉操作,使药品的粒度更加均匀,提高了药品的品质和纯度。

食品加工行业是蜂巢磨的重要应用领域。它能够将食品原材料快速且均匀地磨成细粉,提高生产效率和产品质量,适应不同的食品原材料和加工工艺要求。

化工行业中,蜂巢磨可用于研磨、细化和分散各种化工原料和产品,如颜料、染料、填料等。 它能够有效地将原料粉碎成所需的细度,提高生产效率,并确保产品的质量稳定。

新能源材料处理是蜂巢磨的新兴应用领域。特别是在锂电池材料生产中,蜂巢磨用于磷酸铁、磷酸铁锂等材料的解聚、粉碎及改性,显著提高了粉体材料的性能。

蜂巢磨的热点应用场景分析

锂电池材料开发是蜂巢磨当前最热门的应用领域之一。在负极材料生产中,蜂巢磨用于石墨材料的表面改性与修饰,将研磨至2-5微米以下的包覆剂沥青与石墨微粉均匀混合。

从而使沥青在石墨表面形成无定形的炭包覆层,提高锂电池的容量与循环性能。

纳米材料制备是蜂巢磨的另一热点应用。设备特别适用于超细和纳米粉体的表面改性,具有良好的分散性和改性温度控制能力,能有效控制产品含水量,保证粉体无二次团聚。

无机粉体表面改性是蜂巢磨的传统优势领域。设备适用于重钙、轻钙、锻烧高岭土、氧化锌、二氧化硅、氧化镁、滑石、云母等多种无机粉体的表面改性,包覆率可达99.2%,活化率达99.8%。

硅酸铝钠材料生产中的深度干燥和解聚也是蜂巢磨的重要应用场景。设备能够将粉体中0.5%左右的残余水分几乎完全蒸发和分离,使产品中最终含水量可达0.05%的深度干燥水平。

蜂巢磨的优势与创新价值

蜂巢磨相比传统粉体加工设备具有显著效率优势。一家化工企业采用蜂巢磨后,粉碎效率提升了30%,切实提高了生产效率。

节能环保特性是蜂巢磨的另一重要优势。设备采用蜂巢式结构,能够加速磨粉过程,提高生产效率,同时降低能耗和减少粉尘污染。

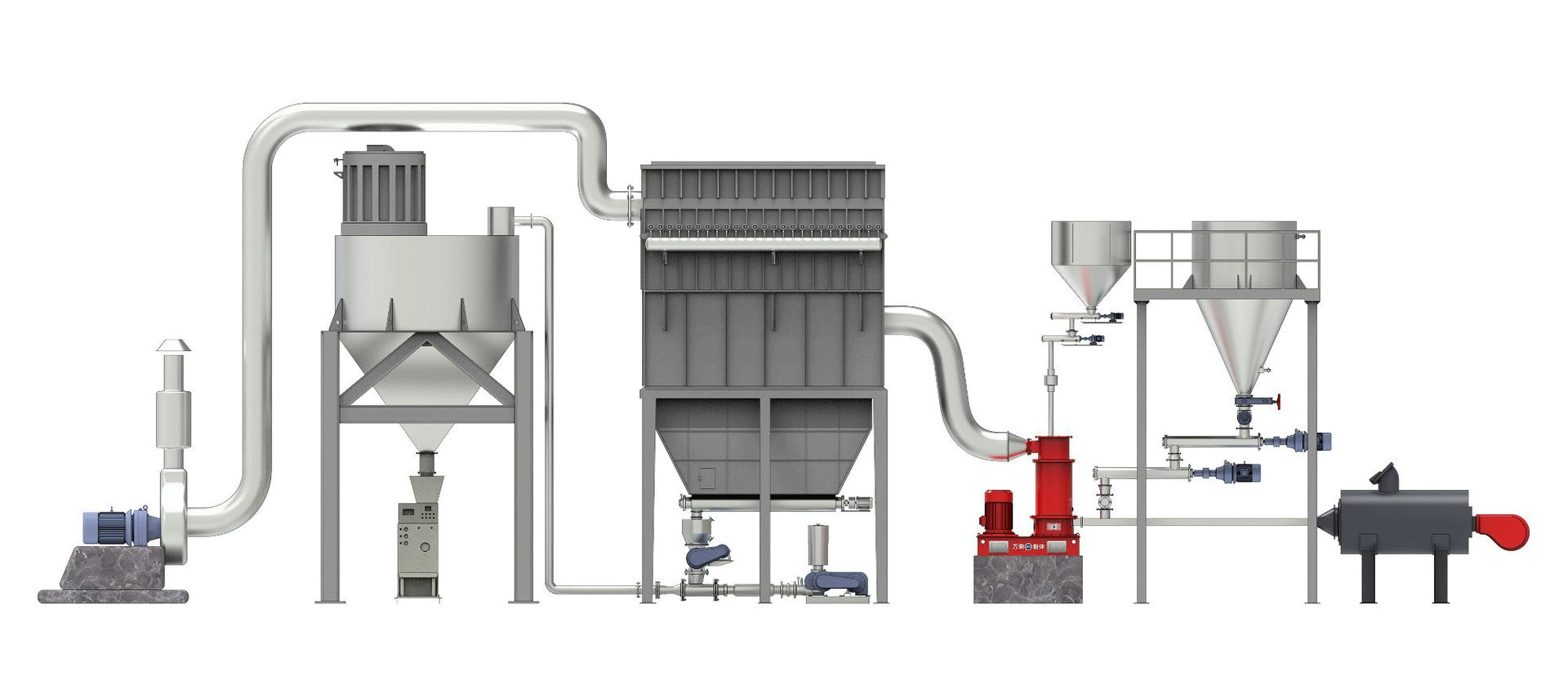

高度自动化与连续化生产能力使蜂巢磨适合现代化工业生产需求。整个连续解聚改性工艺过程在负压下操作,连续化程度高,改性剂预先液化并雾化给料,给料自动计量,系统温度可调。

维护简便与可靠性高是蜂巢磨的设计特点。设备采用模块化设计,转子和衬条可以整体从磨机中取出,在磨机外面进行修理,减少了停机时间。 转动部件在安装之前进行了动平衡检验,保证了轴承的使用寿命。

随着各行业对粉体材料质量要求的不断提高,蜂巢磨技术正朝着智能化、精密化、多功能化方向演进。

国内厂商通过持续创新,已经在油封降噪、智能控制、精密制造等关键技术上取得突破,使国产设备在性能上逐步接近甚至超越进口产品。

未来蜂巢磨将在新能源材料、制药、高端化工等领域发挥更加关键的作用,为高端材料国产化提供核心技术支撑。