当“粉碎”遇见“发光”——一场关乎效率的精密博弈

从我们手中的高清显示屏,到超市里的紫外防伪验钞灯,再到高端医疗X光片的成像屏,无数现代科技场景的背后,都活跃着一类特殊的材料——无机荧光粉。它们能够吸收高能射线(如紫外线、电子束、X射线)的能量,并将其转化为特定颜色的可见光,是实现“发光”与“显色”的魔法师。

您所列举的ZnS:Cu(蓝绿色)、ZnS:Mn(橙色)、ZnS:Ag(蓝色)、ZnS:Cu,Mn(白色)以及Y₂O₂S:Eu³⁺(高亮红色),正是显示、照明、探测领域中的“明星阵容”。然而,从高温固相反应合成出的块状或粗晶原料,到最终应用于涂层、浆料或复合材料中的超细、均匀粉末,必须经过一道至关重要的工序:研磨粉碎。

这道工序,对于荧光粉而言,不亚于一场“走钢丝”。研磨不足,粒径过大,会导致涂层粗糙、发光不均;研磨过度或方式不当,则可能直接“碾碎”发光的灵魂——晶体结构,导致发光效率(亮度)急剧衰减,甚至完全失活。因此,荧光粉的研磨,是一门兼顾“粉身”与“保全”的艺术。

一、 明星粉末的舞台:它们点亮了哪些行业?

在深入研磨工艺之前,我们先看看这些粉末在各行各业中扮演的关键角色:

-

显示技术领域:Y₂O₂S:Eu³⁺ 因其优异的红色纯度和亮度,曾是彩色电视机阴极射线管(CRT)和早期彩色显示器的核心红色荧光粉。而ZnS:Ag(蓝)与ZnS:Cu,Al(绿)等也长期服务于各类荧光显示器件。

-

照明与特种光源:ZnS:Cu 是常见的绿色长余辉荧光粉,用于弱光指示、夜光材料等。ZnS:Mn 则可用于某些特种电致发光(EL)光源。紫外激发的各类ZnS荧光粉也广泛用于防伪、验钞、以及LED行业早期的一部分白光转换。

-

X射线影像与探测:Y₂O₂S:Eu³⁺ 因其对X射线的高吸收效率和发光特性,被用于制作X射线增感屏,能大幅降低医疗或工业检测所需的X射线剂量,并提升成像清晰度。

无论应用于哪个领域,这些荧光粉都需要被加工成数微米(μm)甚至亚微米级、粒径分布集中、且晶体缺陷最少的粉末,以确保最佳的光学性能和涂覆工艺性。

二、 研磨的“雷区”:为什么说传统粉碎是荧光粉的“杀手”?

荧光粉的发光性能高度依赖于其完整的晶体结构和激活离子(如Eu³⁺、Cu⁺、Mn²⁺)所处的局域晶格环境。粗暴的机械粉碎会引入三大致命伤害:

-

晶格损伤与非晶化:高能量冲击会导致晶体产生大量位错、裂缝,甚至使表层区域非晶化。这些缺陷会成为“淬灭中心”,捕获激发能并将其以热能形式耗散掉,而非发光。

-

表面污染:在研磨过程中,从磨罐、磨球或设备内壁磨损下来的金属或陶瓷杂质会污染荧光粉表面,不仅可能引入淬灭中心,还会影响后续的分散性和表面包覆处理。

-

颗粒团聚:超细颗粒具有极高的表面能,倾向于自发团聚以降低能量。硬团聚会使实际使用粒径变大,导致发光不均匀和涂层性能下降。

因此,荧光粉的研磨设备与工艺,核心目标是在达到目标粒度的同时,最大化保护晶体结构,最小化引入污染和团聚。

三、 适宜的研磨工艺与设备选型指南

针对荧光粉的特性,现代粉体加工主要采用以下精细化研磨路线:

工艺路线抉择:干法 vs. 湿法

-

干法研磨:

-

适用场景:对水分敏感、或后续工艺为干法混合的荧光粉。常用于中等到较硬的荧光粉的初破和中等细度(如D50 > 5μm) 的研磨。

-

核心挑战:温升控制(高温可能改变荧光粉表面状态)、粉尘控制、以及如何避免过度研磨导致的晶格损伤。

-

-

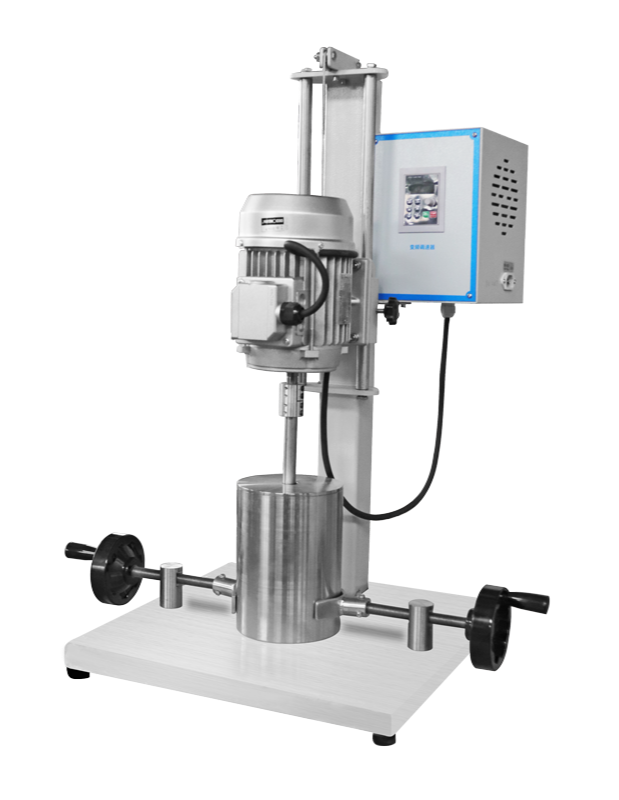

振动粉碎机(如BZM系列):利用高频振动使研磨介质对物料进行高频、低冲击的挤压和剪切,相对传统球磨机冲击力更柔和,温升可控,且全密闭无尘,非常适合ZnS等荧光粉的中细度加工。

-

气流粉碎机:利用高速气流使颗粒自身相互碰撞而粉碎,属于“冷加工”,几乎无温升,无介质污染,是获得高纯度、窄分布超细粉的理想选择,尤其适合已经预粉碎到一定细度的Y₂O₂S等高端荧光粉的最终超微化。

-

-

-

湿法研磨:

-

适用场景:追求极细粒径(亚微米级)、窄分布,且后续为浆料应用(如显示屏涂布)的工艺路线。液体介质(去离子水或有机溶剂)能有效缓冲冲击、散热、并防止颗粒团聚。

-

核心挑战:介质与物料的分离、干燥过程的二次团聚、以及溶剂的选择(需不与荧光粉反应)。

-

-

实验室研发与小型生产:行星式球磨机(如XQM系列)是理想工具。它通过公转与自转产生的高能球磨作用,配合玛瑙或氧化锆研磨罐与介质,能在小批量下高效探索工艺参数,且污染风险极低。

-

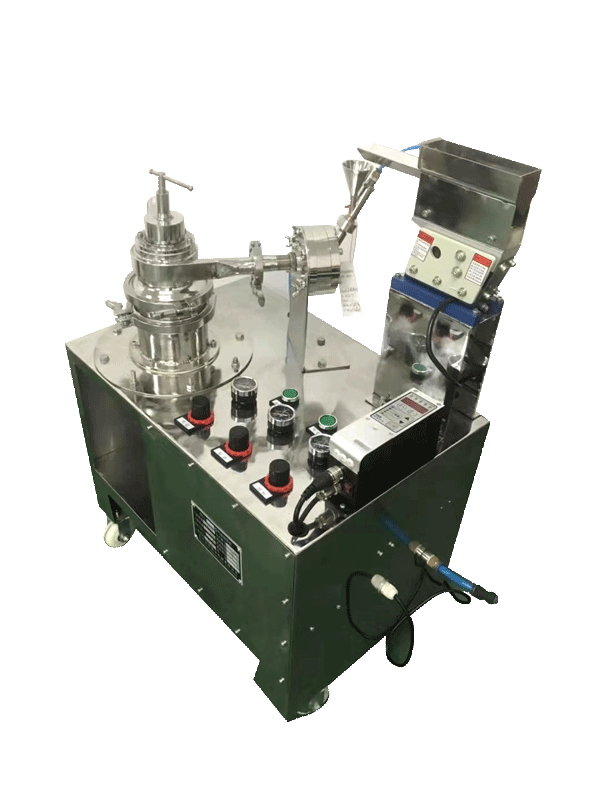

批量湿法超细研磨:砂磨机(卧式棒销式纳米砂磨机)和搅拌磨是主流。它们利用高速旋转的搅拌器带动微细研磨介质(如0.3-0.6mm氧化锆珠),对浆料产生强烈的剪切和摩擦作用,能高效地将荧光粉研磨至亚微米级且粒径均匀。湖南粉体装备研究院提供的棒销式纳米砂磨机,其氧化锆/碳化硅内衬和陶瓷转子,能最大程度避免金属污染,是实现荧光粉高质量湿法研磨的可靠选择。

-

-

研磨介质与内衬的“黄金法则”

-

材质必须高于荧光粉硬度,且无污染:首选高纯氧化锆(ZrO₂)、玛瑙或碳化钨(WC) 材质的磨球和磨罐内衬。严禁使用普通不锈钢或氧化铝,以免铁、铝等杂质离子掺杂污染。

-

介质尺寸与填充率:追求超细时,选用更小的磨球(如0.3-1mm),以增加接触点,提高研磨效率。填充率需优化,过高则能量输入太大易损伤晶体,过低则效率不足。

过程控制的“生命线”

-

温度控制:必须配备有效的冷却系统(水冷夹套)。研磨过程中料温需全程监控,防止局部过热。

-

时间控制:采用“短时多次”的循环研磨策略,避免一次性长时间研磨导致的过度损伤和热积累。及时通过粒度检测监控进程。

-

气氛保护(对于易氧化粉体):部分荧光粉在空气中研磨可能被氧化,可考虑在氮气或氩气保护下进行干法研磨,或使用惰性溶剂进行湿法研磨。

-

干燥工艺(湿法后):湿法研磨后的浆料,需采用喷雾干燥或真空冷冻干燥。喷雾干燥能获得分散性好的球形团聚颗粒(便于后续筛分和流动);而真空冷冻干燥能最大程度防止硬团聚的形成,保持原始颗粒状态,是最高端的选择。

四、 荧光粉研磨工艺要点清单

为您的荧光粉选择加工路线时,请务必牢记这份清单:

-

先评估后选择:明确目标粒径、产能、预算及后续工艺(干用还是湿用)。

-

纯度至上:优先选择材质纯净(氧化锆/玛瑙)的研磨介质和设备内衬。

-

能量精细化:避免高冲击,首选剪切、摩擦为主的研磨方式(如振动磨、搅拌磨、砂磨机)。

-

温控是必需:任何研磨设备都必须具备有效的冷却手段。

-

过程可监控:研磨时间、转速等参数应可精确调节和记录,实现工艺重现。

-

后处理是关键:特别是湿法研磨后的干燥方式,直接决定最终产品的分散性。

研磨,对于无机荧光粉而言,绝非简单的尺寸减小,而是其从“合成产物”迈向“高性能商品”的最后一次,也是最精密的一次“塑形”。每一次不当的冲击、每一度失控的温升、每一粒外来的杂质,都可能让此前漫长的合成努力前功尽弃。

理解荧光粉发光的脆弱本质,并为之匹配以保护晶体完整性为核心的精细化研磨方案,是提升产品附加值、突破技术瓶颈的必然路径。从实验室的行星式球磨机探索,到中试生产的振动磨精细破碎,再到大规模超细化的砂磨机或气流磨解决方案,湖南粉体装备研究院所提供的,正是贯穿这一全流程的、对“光”的敬畏与守护。在微米与纳米的战场上,只有最懂材料的工艺,才能让这些“发光之星”最终璀璨绽放。