当您驾驶新能源汽车驶过街头,或使用着最新款的电子设备时,可能未曾想到,这些产品中所蕴含的锂、钴、镍等金属,已成为堪比石油的战略资源。随着新能源产业爆发式增长,一场关于“城市矿山”的掘金战已悄然打响。据统计,2024年我国动力电池回收量已突破30万吨,对应市场规模超过480亿元,并预计在2030年突破千亿元大关。然而,海量退役电池带来的不仅是机遇,更是对高效、环保、安全回收能力的巨大挑战。在这场资源循环的战役中,一套高效、安全的破碎、研磨、分选物理处理体系,正成为决定成败的技术核心与产业基石。

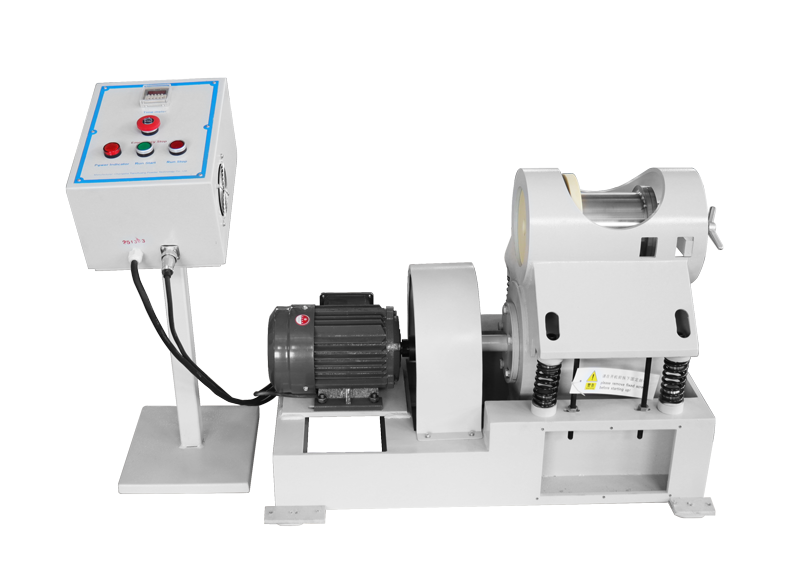

振动球磨机(ZM-1L)

一、 迫在眉睫:从环保命题到国家资源战略

电池回收已远非简单的废弃物处理问题,它紧密关联着资源安全、环境保护与产业可持续发展三重战略目标。

-

资源安全的“生命线”:锂、钴、镍等是动力电池的关键材料,但其全球分布集中,供应链脆弱。通过回收从退役电池中提取这些金属,相当于开发一座高品位的“城市矿山”。我国已发布的国家标准明确要求,镍、钴、锰的综合回收率不低于98%,锂的回收率不低于85%。实现这一目标,意味着能大幅降低对海外原生矿产的依赖,保障新能源产业链的自主可控。

-

环境保护的“必答题”:废旧电池若处置不当,其中的重金属和电解质可能对土壤和水体造成长期污染。规范的回收是切断污染路径的唯一方法。国家正在加快制定《车用动力电池拆解破碎安全技术要求》等强制性标准,并禁止废旧动力电池的违规再利用(如流入电动自行车领域),从源头和过程筑牢环保与安全防线。

-

产业闭环的“关键环”:一个“生产-使用-回收-再生”的闭环体系,是新能源产业真正实现绿色低碳的象征。领先企业已构建“物理破碎+化学萃取”的完整示范线,能将回收再生的电池级碳酸锂直接用于新电池制造,让资源在产业链内循环流动。

二、 技术破局:物理法预处理——高效回收的“胜负手”

整个电池回收流程主要分为物理法预处理和化学法深度回收两大阶段。其中,物理预处理(拆解、破碎、研磨、分选)是承上启下的关键,直接决定了后续化学提纯的效率和最终回收产品的纯度与价值。

当前主流回收工艺流程与技术核心:

退役电池 → 放电 → (拆解) → 粗碎 → 细碎/研磨 → 分选 → 黑粉 → 化学浸出/萃取 → 高纯金属盐

↑

(热解:用于去除电解质与粘结剂)

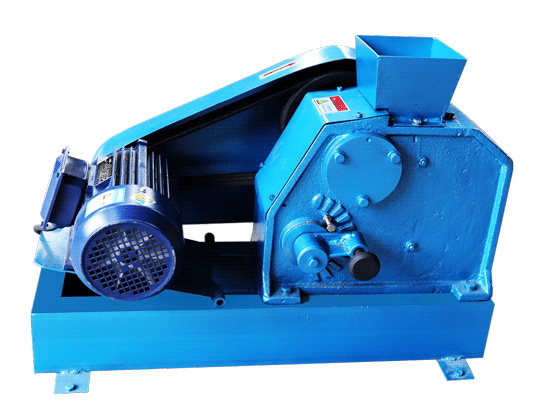

1. 破碎与研磨:从“整包”到“粉体”的艺术与挑战

这是将电池物理结构彻底解离,使有价金属富集在正负极黑粉中的核心步骤。其技术挑战与进化方向如下:

- 安全防爆是首要前提:电池在破碎过程中存在短路、起火、爆炸的极高风险。传统破碎方式隐患重重。现代智能化解决方案通过惰性气体保护(贫氧/无氧环境)破碎、精准的温度与氧含量实时监测以及CT4级防爆设计,构建了本质安全的生产环境。

- “带电破碎”颠覆传统:传统工艺需对电池进行耗时漫长的深度放电,增加了成本和占地。创新的 “带电破碎”技术在严密的安全防护下直接处理带电电池,省去了放电环节,显著缩短了流程,降低了整体能耗与成本。

- 研磨精度决定回收率:破碎后的物料需要经过精细研磨,才能使包裹在集流体(铜箔、铝箔)上的正负极活性材料涂层充分剥离。研磨的粒度、均匀度直接影响后续分选效率和黑粉的纯度。高效的研磨设备确保了铜、铝等杂质在黑粉中的含量能降至0.5%-1.0% 以下,为高价值回收奠定了基础。

2. 热解与分选:提纯与增效的精细操作

- 热解去除有机杂质:在破碎前后,通过中低温热处理(热解) ,可以高效分解、去除电解液、隔膜和粘结剂等有机物。这不仅提升了后续产品的纯度,也解决了有机物的污染问题,热解产生的尾气经过净化后可实现达标排放。

- 多级分选实现物尽其用:经过破碎研磨的混合物料,是铜、铝、钢壳、黑粉的混合物。通过高效气流分选、筛分、磁选等组合物理分选技术,可以近乎纯净地分离出铜粒、铝粒和黑粉。其中,铜铝可直接作为冶金原料出售;黑粉(富含锂、钴、镍、锰)则进入湿法冶金环节。先进的产线兼容性可达99% 以上,并能实现24小时全自动连续生产,极大地提升了效率。

三、 传统模式 vs. 现代一体化解决方案:一场技术与经济的革新

为了更清晰地展示技术进步带来的跨越,我们可以对比两种处理模式:

| 对比维度 | 传统粗放式回收模式 | 现代智能化一体化解决方案 |

|---|---|---|

| 核心工艺 | 简单破碎、湿法放电、人工分选、化学浸出。 | 带电破碎、无氧热解、多级精密分选、高效研磨、智能化控制与湿法联动。 |

| 安全性 | 风险高,易发生燃烧、爆炸和环境污染。 | 本质安全,采用惰性气体保护、全密闭负压输送、多重防爆与监测报警系统。 |

| 关键回收率 | 金属综合回收率较低,黑粉杂质含量高。 | 核心金属(Ni, Co, Mn等)总回收率≥98%,黑粉中铜铝含量<1%。 |

| 环保性 | 放电废水、破碎粉尘、热解废气处理不彻底。 | 废气净化后达标排放,无粉尘泄漏,整体满足环保标准。 |

| 经济性 | 能耗高、人工成本高、资源价值利用率低,效益不稳定。 | 整体能耗降低约30%,运维成本降低约30%,综合收益提升超20%。 |

四、 未来展望:标准化、智能化与规模化的融合之路

随着国家《健全新能源汽车动力电池回收利用体系行动方案》的推进,行业正从无序走向规范。目前已发布22项国家标准,覆盖了从拆解到再生利用的全链条,并正在推动组建全国标准化技术委员会。

未来,技术的发展将聚焦于三点:

- 工艺深度耦合:“物理破碎预处理-热解-精细化分选”将与湿法冶金工艺实现更紧密的智能联动,形成无缝闭环。

- 装备大型智能化:为应对即将到来的大规模退役潮,万吨级以上的连续化、自动化、智能化处理产线将成为主流,大数据和AI技术将用于优化流程和预防性维护。

- 标准引领全球化:中国作为最大市场,正积极参与并牵头制定电池回收国际标准,将国内先进的技术与实践转化为全球规则,提升产业国际影响力。

结语:新能源的绿色征程,始于制造,成于回收。破解海量电池的回收难题,已不仅仅是技术课题,更是关乎国家资源命运的战略抉择。在这条赛道上,高效、安全、智能的破碎、研磨、分选物理处理技术,已不再是幕后工序,而是直接开启“城市矿山”宝藏的钥匙,是推动整个产业实现绿色循环与价值跃升的核心引擎。谁能率先掌握并革新这套粉体处理系统的核心技术,谁就将在千亿级的资源循环蓝海中占据绝对主导。