问1:什么是卧式行星式球磨机?它与普通球磨机或立式行星式球磨机的根本区别是什么?

答: 卧式行星式球磨机是一种基于“行星运动”原理的高能球磨设备。其核心区别在于研磨罐的安装方式:它是在一个竖直的行星盘上,对称安装四个水平(卧式)放置的球磨罐。当行星盘公转时,这些卧置的球磨罐会绕自身轴线反向自转。这种设计使得罐内没有固定的“底面”,罐体的各个内壁都能成为有效的研磨面,从而极大地提升了研磨效率和均匀性。而普通滚筒球磨机主要依赖重力抛落冲击,效率较低;传统立式行星球磨机的研磨罐是垂直安装,底部容易产生研磨死角。

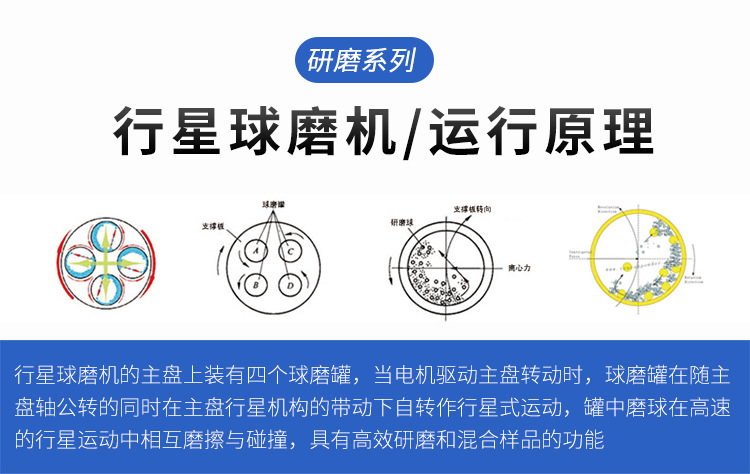

问2:“行星运动”具体是如何实现高效研磨的物理原理?

答: “行星运动”是指球磨罐同时进行两种旋转:围绕设备中心轴的公转和围绕自身中心轴的反向自转。这种复合运动使罐内的研磨球(介质)受到离心力、科里奥利力以及重力的复杂叠加作用。其结果是,研磨球的运动轨迹杂乱无章、充满随机性,而非简单的圆周运动。它们之间以及它们与罐壁之间以极高的能量和不同角度发生碰撞、挤压和摩擦,从而对物料产生强烈的冲击、剪切和碾磨作用,能在短时间内将物料研磨至超细甚至纳米级别。

问3:重型卧式行星式球磨机相比轻型机型有何结构性优势?

答: 重型机型通常采用双盘两端支撑托架结构。这种刚性极强的设计,好比为高速旋转的部件搭建了一个非常稳固的“龙门架”,能极大提升设备整体的稳定性和抗负荷能力。它有效解决了轻型机型仅靠单点或单侧支撑可能带来的振动大、轴承易损以及仅限于轻负载使用的局限性,使其能够承载更大容积的研磨罐、更重的研磨介质和物料,满足中试或小批量连续生产的强度要求。

问4:卧式安装的球磨罐如何解决物料“沉底”和“团聚”问题?

答: 这是卧式设计的核心优势之一。由于球磨罐水平放置且高速旋转,罐内没有固定的静态底面。在行星运动下,物料和磨球始终处于动态的悬浮和翻滚状态,无法在某一处长时间静止堆积。这不仅能防止密度较大的成分沉淀分层,确保混合均匀性,还能持续打散因范德华力而初步团聚的细颗粒,使得研磨作用覆盖到每一颗粒子,从而获得更均匀的粒度分布。

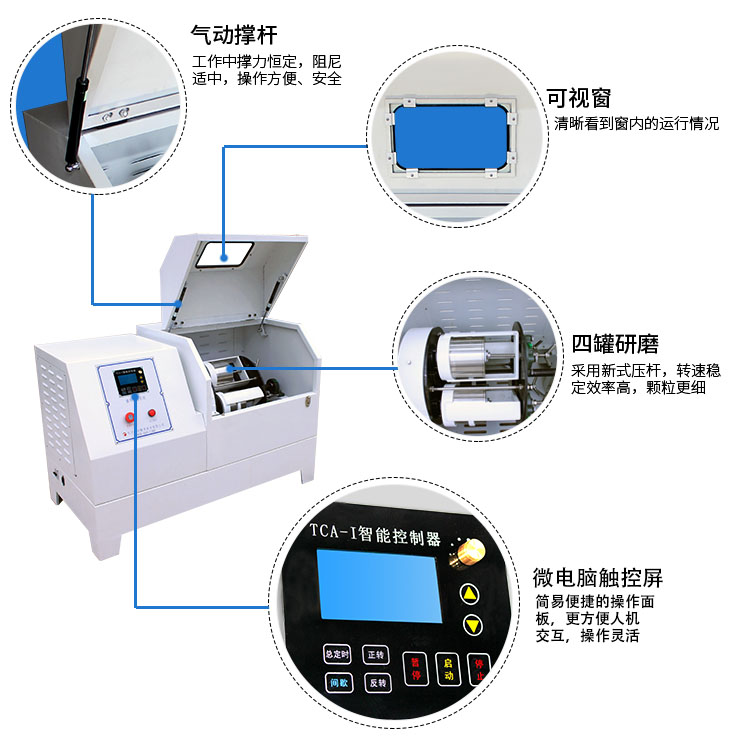

问5:设备的主要组成部分有哪些?其安全设计体现在何处?

答: 主要组成部分包括:坚固的机架与加厚钢板焊接的外壳、装有卧式球磨罐的行星转盘、提供动力的电机与精密传动系统(如齿轮或皮带)、以及现代化的控制系统(通常为微电脑触控屏)。 安全设计至关重要,包括:1. 机械安全:配备刹车锁止功能,确保在装卸研磨罐时转盘不会意外转动;2. 电气安全:设有过载保护、急停开关,控制电路与强电隔离;3. 防护安全:坚固的机罩可防止高速部件意外暴露,并降低运行噪音。

问6:如何为我的物料选择合适的研磨罐材质?

答: 研磨罐材质的选择直接影响研磨纯度、效果和设备寿命。主要材质及其适用场景如下:

- 不锈钢:通用性强,坚固耐用,适合大多数无机矿物、金属合金等,但可能引入铁、铬等金属污染。

- 氧化锆/氧化铝陶瓷:硬度高、耐磨性好,且能避免金属污染,是研磨电子陶瓷、电池材料、高档陶瓷粉体的理想选择。

- 玛瑙:化学性质极其稳定,纯度极高,主要用于要求绝对无污染的分析实验,如X射线荧光光谱(XRF)样品制备,但质地较脆。

- 聚四氟乙烯(PTFE)、尼龙、聚氨酯:这些高分子材料质地较软,耐化学腐蚀,适合研磨对金属敏感或需要保持中性环境的生物、医药、有机高分子材料。

问7:研磨介质(磨球)应该如何选择?大小和材质有何讲究?

答: 研磨介质的选择是工艺优化的关键。材质选择原则与研磨罐类似,需匹配或高于罐体硬度,并考虑污染问题,常见的有不锈钢球、氧化锆球、玛瑙球、碳化钨球等。 关于大小配比:通常采用 “大、中、小球合理搭配” 的原则。大球提供更大的冲击力,负责破碎大颗粒;中、小球则负责精细研磨和增加接触点,提高研磨效率和均匀度。单一尺寸的球会导致研磨效率低下。

问8:“球料比”是什么意思?设置多少合适?

答: “球料比”是指研磨介质(球)的总重量与待磨物料重量之间的比值。这是一个核心工艺参数。比值过高,虽然能量输入大,但有效碰撞几率可能降低,且产热严重;比值过低,则冲击和研磨能量不足,效率低下。 对于卧式行星式球磨机,常见的球料比范围在4:1到10:1之间,具体需根据物料硬度、初始粒度和目标粒度通过实验优化。通常,物料越硬、目标粒度越细,所需的球料比越高。

问9:如何设置公转转速和研磨时间?是不是转速越高、时间越长越好?

答: 并非如此。转速和时间的设置需要科学平衡。理论上,更高的公转/自转转速能带来更大的离心力,提升研磨能量。但转速过高会导致:1. 研磨球“贴壁”运动,实际碰撞能量反而下降;2. 系统发热急剧增加,可能引起物料性质变化(如氧化、晶型转变)或设备故障;3. 能耗和磨损加剧。 研磨时间也非越长越好。在达到极限粒度后,继续研磨可能导致颗粒团聚、晶格破坏或引入更多杂质。应通过定时取样检测,找到效率最高的“平台期”时间点。

问10:什么是“干磨”、“湿磨”和“真空磨”?各自适用于什么情况?

答: 这是三种基本研磨模式。

- 干磨:在空气中进行,操作简单,适合大多数对水分不敏感的无机材料。但可能产生粉尘,且易产生静电导致细粉团聚。

- 湿磨:加入适量的溶剂(如水、酒精、己烷等)进行研磨。液体可以起到分散、降温、防止团聚和减少粉尘的作用,通常能获得更细、更均匀的粒度,特别适用于最终需要制成浆料或对热敏感的材料。

- 真空磨/惰性气体保护磨:将研磨罐抽真空或充入氩气、氮气后研磨。专门用于处理极易氧化(如活泼金属、某些合金)或需要绝对无水无氧环境的实验,是高端材料研发的关键手段。

问11:操作设备的基本流程是怎样的?

答: 标准操作流程如下:

- 准备与装料:清洁研磨罐和磨球,按优化好的球料比和大小配比装入物料与磨球。若为湿磨,加入适量溶剂。

- 紧固安装:将罐盖密封严实,对称地安装到行星盘上,并确保通过压紧装置牢固锁紧,防止松动。

- 参数设置:在触摸屏上设定公转转速、运行时间、正反转交替周期等参数。

- 启动运行:盖好设备防护罩,空载点动检查无误后,启动程序。

- 卸料与清洁:程序结束后,待设备完全停止,取出研磨罐,将物料和磨球倒入筛网分离,并彻底清洗所有部件以备下次使用。

问12:为什么设备需要正反转交替运行功能?

答: 设定正反转交替运行(如每运行10分钟自动反转)是一个重要的工艺优化手段。其好处在于:1. 提升均匀性:单向长时间运转可能导致物料因离心力在罐内某一端轻微聚集,交替反转可以打破这种趋势,使混合更均匀。2. 改善研磨轨迹:改变旋转方向可以改变研磨球和物料的受力模式,产生更复杂的运动轨迹,有助于提高研磨效率。3. 减少“死角”:进一步确保罐内所有区域的物料都能被充分研磨。

问13:设备运行时噪音和振动很大,正常吗?如何区分正常振动与异常振动?

答: 设备在高速运行时产生一定的噪音和振动是正常的,尤其是重型机型负载运行时。但异常振动需要警惕,其特征可能是:不均匀的周期性撞击声、尖锐的金属摩擦声、或振动强度明显大于以往同参数运行时。 异常振动可能源于:1. 研磨罐未对称安装或未紧固;2. 行星盘或传动齿轮的紧固螺栓松动;3. 内部轴承或传动部件出现磨损或损坏。一旦发现异常,应立即停机检查。

问14:触摸屏控制系统有哪些便利功能?

答: 现代卧式行星式球磨机普遍采用微电脑触控屏,它提供了直观、精准的控制体验。核心功能包括:1. 数字化参数设置:精确设定转速、时间、正反转周期;2. 运行状态显示:实时显示当前转速、剩余时间、累计运行时间等;3. 程序存储:可保存多组成熟的工艺配方,方便一键调用;4. 安全保护与报警:具备断电记忆功能(来电后可选择恢复运行),并能显示过载、超温等故障报警信息;5. 用户管理:可设置不同操作权限。

问15:如何对设备进行日常和定期维护?

答: 系统的维护是设备长久稳定运行的保障:

- 日常维护:每次使用后,彻底清洁设备表面和研磨区域;检查并清空废料桶。

- 定期检查(每周/每月):1. 润滑:定期检查并按手册要求为行星齿轮、轴承等传动部位添加或更换指定的润滑油/脂。2. 紧固:检查所有可见的螺栓、螺母是否松动,特别是研磨罐压紧装置和行星盘固定件。3. 磨损检查:检查皮带(如为皮带传动)的张紧度和磨损情况,查看研磨罐及罐座的磨损、变形。

- 年度全面检查:建议由专业人员进行一次深度检查,包括电气线路、轴承间隙、齿轮啮合状态等。

问16:设备无法启动,可能是什么原因?如何排查?

答: 可按以下顺序排查:

- 电源问题:检查总电源是否接通,空气开关是否跳闸,急停按钮是否被按下。

- 控制问题:检查触摸屏是否有显示,变频器电源开关是否打开,控制线路接头是否松动。

- 安全联锁:检查防护罩是否盖好并触发安全开关(行程开关),很多设备设计有开门断电保护。

- 电机与负载:检查电机是否有故障。如果之前有异常停机,可能因负载过大导致保护,可尝试卸下部分研磨罐再启动测试。

问17:运行时电机发热严重或转速不稳、无力,怎么办?

答: 电机异常发热和无力通常关联:

- 电气原因:检查供电电压是否稳定在额定范围。电压过低会导致电机出力不足、发热。

- 机械过载:检查是否装料总量超标,或物料粘度太大导致启动阻力过大。需严格按照设备额定负载运行。

- 传动问题:对于皮带传动的机型,三角皮带磨损或松弛是导致转速下降、打滑发热的常见原因,需要调整张紧度或更换皮带。

- 轴承问题:主轴或电机轴承缺油或损坏,会增加摩擦阻力,导致发热和功率损失,需停机检查。

问18:研磨后粒度不达标或均匀性差,可能是什么工艺参数没调好?

答: 除了前述的球料比、转速、时间外,还需检查:

- 研磨介质:磨球尺寸配比是否合理?是否因长期使用而磨损变小,需要补充或更换?

- 装料量:物料和磨球的总体积是否超过了研磨罐有效容积的三分之二?装得太满,运动空间不足,效果会急剧下降。

- 物料特性:物料是否过湿粘连?是否因研磨发热而团聚?可尝试湿磨或加入少量助磨剂(如硬脂酸)。

- 程序设置:是否启用了正反转交替功能来改善均匀性?

问19:轴承部位温度过高甚至烫手,该如何处理?

答: 轴承温升异常是严重问题,必须立即停机处理。可能原因包括:

- 润滑不良:润滑油/脂不足、变质或牌号不正确是首要原因。应清洗轴承后重新加注适量优质润滑剂。

- 安装问题:轴承安装不当,如过紧导致游隙不足。

- 污染磨损:粉尘或磨屑进入轴承内部,造成磨损和发热。

- 轴承损坏:轴承本身因疲劳或冲击已出现点蚀、剥落,必须更换新轴承。

问20:设备在哪些前沿科研和工业领域有重要应用?

答: 其应用已远超传统的地质矿业,成为新材料研发的“精密加工站”。关键领域包括:

- 新能源材料:锂离子电池正负极材料(如钴酸锂、锰酸锂、硅碳负极)的均匀混合与纳米化;燃料电池催化剂、储氢材料的制备。

- 先进陶瓷:电子陶瓷(MLCC)、结构陶瓷(氧化铝、氧化锆)、压电陶瓷、微波介质陶瓷等粉体的超细研磨和造粒。

- 功能材料:磁性材料(铁氧体、钕铁硼)、荧光粉、稀土抛光粉、催化剂等的高效制备。

- 纳米技术:机械合金化合成新型纳米复合材料,石墨烯等二维材料的剥离与分散。

问21:用于锂电池材料制备时,有什么特别需要注意的事项?

答: 锂电池材料对纯度、粒度和一致性要求极高。需注意:1. 避免污染:首选氧化锆材质的研磨罐和磨球,杜绝金属杂质(尤其是铁)的引入。2. 控制气氛:对于活泼的富锂材料或硅基负极,应采用真空或惰性气体保护研磨,防止氧化。3. 粒度与形貌:精确控制研磨能量和时间,以获得所需的一次颗粒粒度和球形度,这对电池倍率性能和循环寿命至关重要。4. 均匀混合:确保正极材料、导电剂、粘结剂前驱体等的纳米级均匀混合。

问22:重型卧式行星式球磨机如何实现“连续生产”?

答: 传统的行星球磨机是批次作业。重型机型为实现小批量连续生产,通常从两方面优化:1. 提升单次处理量:采用更大容积的研磨罐(如2L, 4L或更大)和更强的动力系统。2. 优化辅助流程:配套一体化吊装及振筛出料装置,能极大缩短批次间的取罐、卸料、筛分、装罐时间,提升整体作业效率,从而在单位时间内完成更多批次的处理,实现准连续化产出。

问23:如果研磨热敏性物料(如高分子、某些药品),该如何控制温度?

答: 控制研磨温升是关键:1. 采用“间歇研磨”:设置短时间运行(如运行2分钟,暂停冷却5分钟)的循环程序。2. 降低转速:在满足研磨要求的前提下,使用较低的转速。3. 湿磨降温:使用合适的液体介质,能有效吸收和带走热量。4. 外部冷却:一些高端机型可为行星盘配置水冷或风冷系统,进行主动冷却。5. 低温研磨:将整个设备或研磨罐置于低温环境中(如用液氮冷却)进行研磨。

问24:进料粒度有什么要求?如果物料块度过大怎么办?

答: 行星式球磨机虽然能量高,但直接处理过大块物料会降低效率、加剧磨损,甚至损坏设备。一般要求进料粒度小于10mm(土壤类可稍大,其他物料建议≤3mm)。 对于原始的大块样品,必须进行预破碎。通常先使用颚式破碎机进行粗破,再用对辊破碎机或盘式破碎机进行中碎,将物料处理到适合球磨机进料的粒度范围后,再放入行星式球磨机进行细磨或超细磨。

问25:设备长期停机(如放假),需要做哪些保养准备?

答: 长期停机保养有利于防止设备劣化:

- 彻底清洁:将设备内外,特别是研磨区域、散热孔的粉尘油污清理干净。

- 卸除负载:将所有研磨罐取下,清洁后单独存放。

- 防锈处理:对金属裸露部位(如行星盘表面、螺栓)涂抹薄层防锈油脂。

- 润滑检查:检查关键轴承和齿轮的润滑状态,必要时补充。

- 电气防护:断开总电源,用防尘罩遮盖设备,存放在干燥通风处。

问26:如何根据研发或生产需求,初步选择合适的设备规格(如罐体容积)?

答: 选型主要依据处理量和用途:

- 实验室研发:侧重于灵活性、多样品并行对比。适合选用多罐(如4罐)、小容积(0.4L-2L罐) 的机型,单次处理量从几十克到几百克,可同时进行不同配方的实验。

- 中试放大与小批量生产:侧重于处理能力和效率。应选择罐体容积更大(如4L及以上)的重型机型,单次处理量可达公斤级,且结构坚固可长时间连续运行。

- 特殊工艺需求:如需真空/气氛保护、低温研磨,需确认设备具备相应配置和接口。

问27:什么是设备的“额定负荷”?超负荷运行有什么危害?

答: “额定负荷”是指设备设计允许的最大装载量,包括研磨罐、磨球、物料及溶剂的总重量。超负荷运行是严格禁止的,危害包括:1. 机械损伤:导致主轴变形、轴承过早损坏、齿轮断齿、电机烧毁。2. 安全风险:增加紧固件失效、部件飞出的风险。3. 研磨效果差:装载过满,研磨介质运动空间不足,能量无法有效传递,效率反而降低。

问28:从实验室研发到规模化生产,使用行星式球磨机会遇到什么挑战?

答: 主要挑战在于放大效应。实验室小罐(如0.4L)中优化的最佳工艺参数(球料比、转速、时间),直接套用到生产型大罐(如100L)中,效果往往不同。这是因为大罐内的能量分布、热传导、物料运动状态更为复杂。挑战的解决需要依靠逐级放大的实验,并在放大时可能需要对参数进行重新调整和优化。这也是重型中试机型存在的价值——它是在实验室和全尺寸生产线之间搭建的桥梁。

问29:未来卧式行星式球磨机可能向哪些技术方向发展?

答: 未来发展趋势可能围绕:1. 智能化与自动化:集成更多传感器(温度、压力、振动),通过AI算法实时优化研磨参数,实现“一键最优研磨”;与机械手、自动输送线集成,实现全自动作业。2. 极致工艺控制:更精确的温度控制(深冷研磨)、更稳定的高真空或特定气氛控制。3. 大型化与高效化:持续突破结构限制,开发更大处理量、更低能耗的工业级连续式行星磨机。4. 数据互联:设备运行数据云端存储与分析,实现远程监控和预测性维护。

问30:对于初次使用该设备的研究人员,最重要的建议是什么?

答: 给新用户的核心建议是:“安全第一,循序渐进,详细记录”。

- 安全第一:务必通读手册,理解所有安全规定,特别是装卸罐的锁紧、防护罩的使用和紧急停机。

- 循序渐进:不要一开始就用贵重样品和极限参数。先用少量砂子或廉价物料,从低转速、短时间开始,熟悉设备声音、振动感觉,逐步调整参数。

- 详细记录:建立一个详尽的实验日志,记录每一次的物料、球料比、罐体材质、转速、时间、正反转设置以及最终的研磨效果。这是积累经验、实现工艺可重复、可优化的唯一途径。

公司还推出了微电脑触摸屏PLC一体机,客户可根据自己的需要选择控制面板 。