在矿山破碎领域,颚式破碎机作为粗碎作业的核心设备,其性能优劣直接影响整个生产线的效率和成本。本文将深入解析其技术特点,并与反击破、圆锥破、对辊破等设备进行全方位对比。

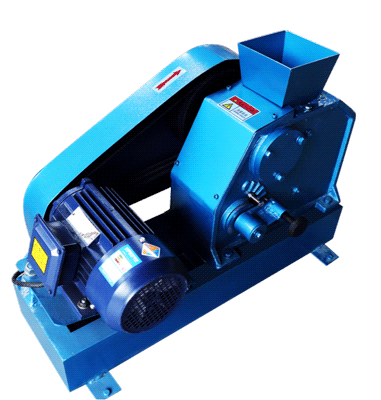

颚式破碎机(Jaw Crusher),俗称“颚破”或“老虎口”,是矿石破碎工艺中最常用的粗碎设备。它通过动颚和静颎两块颎板组成破碎腔,模拟动物的两颎运动来完成物料破碎作业。颚式破碎机自发明以来,经过不断改进和发展,现已广泛应用于矿山、建材、交通、水利和化工等行业中各种矿石与大块物料的破碎。

颚式破碎机的工作原理与类型

颚式破碎机的工作部分是两块颎板:一是固定颎板(定颎),垂直(或上端略外倾)固定在机体前壁上;另一是活动颎板(动颎),位置倾斜,与固定颎板形成上大下小的破碎腔(工作腔)。

活动颎板对着固定颎板做周期性的往复运动,时而分开,时而靠近。分开时,物料进入破碎腔;靠近时,使装在两块颎板之间的物料受到挤压、弯折和劈裂作用而破碎。

颚式破碎机根据活动颎板的运动方式不同,主要分为两类:

-

简摆颚式破碎机(双肘板):动颎只作简单圆弧摆动,破碎效率较低,破碎比一般为3-6,但偏心轴等传动件受力较小,适用于坚硬物料的粗碎和中碎。

-

复摆颚式破碎机:动颎在作圆弧摆动的同时还作上下运动,质量较轻,构件较少,结构更紧凑,生产率比同规格的简摆颚式破碎机高出20-30%,产品粒度更均匀。

颚式破碎机的主要结构部件

颚式破碎机主要由以下部件组成:

-

机架:上下开口的四壁刚性框架,用作支撑偏心轴并承受破碎物料的反作用力,需要有足够的强度和刚度。

-

颎板和侧护板:定颎和动颎都由颎床和颎板组成,颎板是工作部分,直接与物料接触,需要耐磨耐冲击。

-

传动件:偏心轴是破碎机的主轴,承受巨大的弯扭力,采用高碳钢制造。

-

调整装置:用于调节排料口大小,控制产品粒度,主要有楔块式、垫板式和液压式等。

-

飞轮:用以存储动颎空行程时的能量,再用于工作行程,使机械的工作负荷趋于均匀。

-

润滑装置:偏心轴轴承通常采用集中循环润滑,心轴和推力板的支撑面一般采用润滑脂通过手动油枪给油。

颚式破碎机与类似设备的全面对比

在选择破碎设备时,了解不同类型破碎机的特点至关重要。以下是颚式破碎机与反击式破碎机、圆锥破碎机、对辊破碎机的综合对比。下面是颚破、反击破、圆锥破、对辊破四种破碎设备的关键特性对比:

特性:工作原理

-

颚式破碎机 (Jaw Crusher):挤压破碎

-

反击式破碎机 (Impact Crusher):冲击破碎

-

圆锥破碎机 (Cone Crusher):压破碎

-

对辊破碎机 (Double Roll Crusher):挤压、劈裂

特性:适用物料

-

颚式破碎机:抗压强度≤320MPa的各种物料(软质到高硬度)

-

反击式破碎机:中低硬度物料(如石灰石、青石)

-

圆锥破碎机:高硬度物料(如花岗岩、河卵石)

-

对辊破碎机:中硬以下物料(如煤炭、石灰石)

特性:破碎阶段

-

颚式破碎机:粗碎(主要)

-

反击式破碎机:中碎、细碎

-

圆锥破碎机:中碎、细碎

-

对辊破碎机:粗碎、中碎(尤其适合细碎)

特性:最大进料

-

颚式破碎机:大(可达1500mm以上)

-

反击式破碎机:中等

-

圆锥破碎机:中等

-

对辊破碎机:较小

特性:出料粒度

-

颚式破碎机:较粗(几十至几百毫米)

-

反击式破碎机:0-60mm(可调)

-

圆锥破碎机:较细(可达几毫米)

-

对辊破碎机:粒度均匀,过粉现象少

特性:出料粒形

-

颚式破碎机:不太规则,针片状较多

-

反击式破碎机:粒形好,多呈立方体颗粒

-

圆锥破碎机:均匀,粒形较好

-

对辊破碎机:粒度均匀

特性:生产效率

-

颚式破碎机:间歇性破碎,生产效率相对较低,受物料性质、给料均匀程度影响较大

-

反击式破碎机:连续破碎,效率高

-

圆锥破碎机:连续破碎,生产效率高,尤其适用于高硬度物料

-

对辊破碎机:生产连续性高

特性:设备成本

-

颚式破碎机:较低(结构相对简单)

-

反击式破碎机:中等(介于颚破和圆锥破之间)

-

圆锥破碎机:高(结构复杂,制造工艺要求高)

-

对辊破碎机:小中大价格不定

特性:维护成本

-

颚式破碎机:较低(结构简单,故障率低,但能耗较高)

-

反击式破碎机:易损件(如板锤、反击板)磨损较快,需定期更换,但维修相对容易

-

圆锥破碎机:易损件磨损较小,但结构复杂,维修难度大,技术要求高

-

对辊破碎机:辊皮会出现磨损需要定期更换

特性:优点

-

颚式破碎机:结构简单坚固,破碎比大,适用性广,维护方便

-

反击式破碎机:出料粒形好,调节方便,检修便利

-

圆锥破碎机:破碎力大,能耗低,产量高,磨损小,运行成本低

-

对辊破碎机:结构相对简单,维保便利,过粉现象少,能耗较低

特性:缺点

-

颚式破碎机:噪音振动大,产品粒形不佳,针片状多,对于水分高、黏性大的矿石容易堵塞

-

反击式破碎机:不适用于高硬物料,易损件磨损加剧

-

圆锥破碎机:结构复杂,维护难度和成本高,对湿度大和粘性物料效果不佳

-

对辊破碎机:产量相对较小,粘性物料易堵塞,非破碎物掉入会损坏设备

应用场景选择建议

-

颚式破碎机:通常作为初级破碎(粗碎)设备使用,用于处理大块原料,如矿山原矿或建筑用石料的初步破碎。

-

反击式破碎机:适用于中低硬度物料的中碎和细碎,特别适合对成品粒形要求较高的场合,如建筑骨料生产。

-

圆锥破碎机:适用于高硬度物料的中碎和细碎,当要求产量高、磨损小、运行成本低时是理想选择。

-

对辊破碎机:主要用于水泥、建材、化工等行业的细碎作业,适用于中硬以下物料(如煤炭、石灰石)。

颚式破碎机的应用场景与选型考虑

颚式破碎机在矿山、建材、基建等部门主要用作粗碎机和中碎机。按照进料口宽度大小,分为大、中、小型三种:

- 大型:进料口宽度大于600mm

- 中型:进料口宽度在300-600mm

- 小型:进料口宽度小于300mm

选型时需要考虑以下因素:

-

物料特性:包括硬度、密度、含水量、粘度等

-

进料粒度:根据最大进料块尺寸选择破碎机规格

-

处理能力要求:根据所需产量选择合适的型号

-

产品粒度要求:根据对最终产品粒度的要求调整排料口

-

投资与运营成本:综合考虑设备价格、能耗、维护费用等因素

操作维护与常见故障处理

为保证颚式破碎机的正常工作,除正确操作外,必须进行计划性维修,其中包括日常维护检查、小修、中修和大修。

-

小修(周期1-3个月):检查并修复调整装置,调整排料口间隙,对磨损的衬板调头或更换,检查传动部分、润滑系统及更换润滑油等。

-

中修(周期1-2年):除进行小修工作外,还包括更换推力板、衬板,检查并修复轴瓦等。

-

大修(周期约5年):除进行中修工作外,还包括更换或车削偏心轴和动颎心轴,浇铸连杆头上部的巴氏合金,更换或修复各磨损件。

常见故障及解决方法包括:

-

飞轮旋转但动颎停止摆动:可能是推力板折断、连杆损坏或弹簧断裂,需要更换相应部件。

-

齿板松动产生金属撞击声:紧固或更换螺钉或侧楔板。

-

轴承温度过高:检查润滑脂是否充足或脏污,调整轴承间隙或更换轴承。

-

产品粒度变粗:将齿板调头或调整排料口。

-

机器跳动:拧紧或更换地脚螺栓。

技术发展趋势

颚式破碎机技术仍在不断发展创新,主要趋势包括:

-

大型化发展:随着露天矿开采比重增加以及大型电铲、大型矿用汽车的采用,颚式破碎机正在向大型化方向发展。

-

液压技术的应用:采用液压调整机构和保险装置,不仅简便迅速,而且安全可靠。

-

焊接机架的推广:焊接机架是颚式破碎机的发展方向,国外颚式破碎机甚至动颎也采用焊接结构。

-

高效节能设计:通过增加破碎腔高度、减小排矿口、增大破碎比、增加动颎摆动速度等措施提高设备生产能力和改进产品质量。

-

新型结构研发:如冲击颚式破碎机、双动颎的颚式破碎机和液压传动的颎式破碎机等。

颚式破碎机作为破碎领域的“大力士”,以其结构简单、工作可靠、适用性广的特点,在破碎作业中扮演着不可替代的角色。选择破碎设备时,关键在于了解物料特性和生产需求。对于高硬度物料的粗碎阶段,颚式破碎机通常是首选;而在需要精美粒形的中细碎阶段,反击破或圆锥破可能更合适。对辊破则在特定物料的细碎方面有其优势。没有完美的设备,只有最适合的选择。明智的决策源于对物料、工艺要求和设备特性的全面了解。