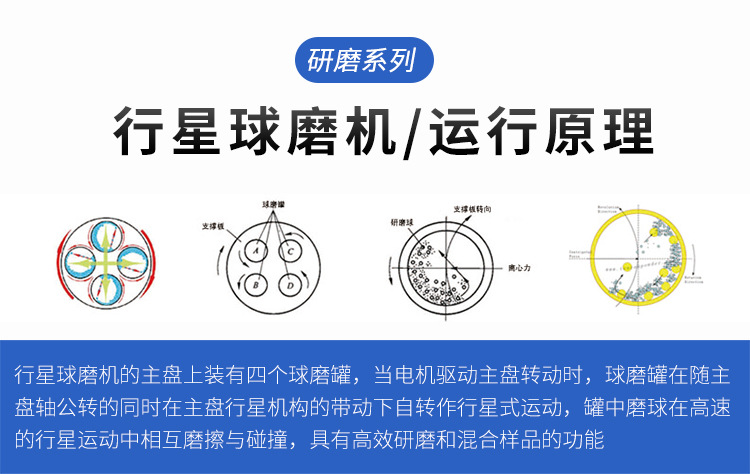

当实验室的璀璨星光,遭遇产业化落地的漫漫黑夜

在实验室中,一台精巧的行星球磨机或许能在数小时内为您制备出性能卓越的纳米样品,点燃创新的火花。然而,当研发成功,需要迈向中试乃至规模化生产时,许多企业却骤然陷入困境:如何将“克级”的完美工艺,稳定地复现为“公斤级”乃至“吨级”的优质产品?传统大型球磨设备效率低下、粒度分布宽、污染严重;而简单放大实验室机型又面临结构强度、散热、装卸料等无数工程挑战。

这道横亘在研发与市场之间的鸿沟,正是立式生产型行星球磨机XQM诞生的使命。它并非实验室设备的简单放大,而是一套基于行星式高能研磨原理,为工业化连续、稳定、高效生产而全新设计的系统工程解决方案。本文将揭示,它如何成为连接实验室灵感与产业化现实的坚实桥梁。

核心设计哲学——为“生产”而生的行星力量

生产型设备与实验型设备的核心区别在于设计优先级:后者追求灵活与极限参数,前者则必须将可靠性、稳定性、可操作性与生产效率置于首位。

1.1 动力与结构强化:承受长期高负荷运行的基石

实验室设备可能每天运行数小时,而生产设备则需要24小时不间断、高负载运转。XQM生产型机采用加厚钢板焊接成型的机架与箱体,其强度和抗疲劳性能远非实验室常见的钣金或铸造结构可比。这种设计确保了设备在长期承受由高速行星运动产生的巨大离心力与振动时,不会发生形变或共振,为所有精密传动部件提供了一个“不动如山”的基础平台。

传动系统全面升级:齿轮箱体采用准密封凹槽嵌入式结构,配合耐磨精密齿轮与严格的材料热处理工艺,在粉尘环境下也能长久保持传动精度。独特的液态油自润滑与循环冷却系统(配备油位表),替代了实验室设备的脂润滑,能持续带走齿轮啮合产生的高热,确保传动系统在高温工况下的寿命与稳定性,这是实现连续生产的关键。

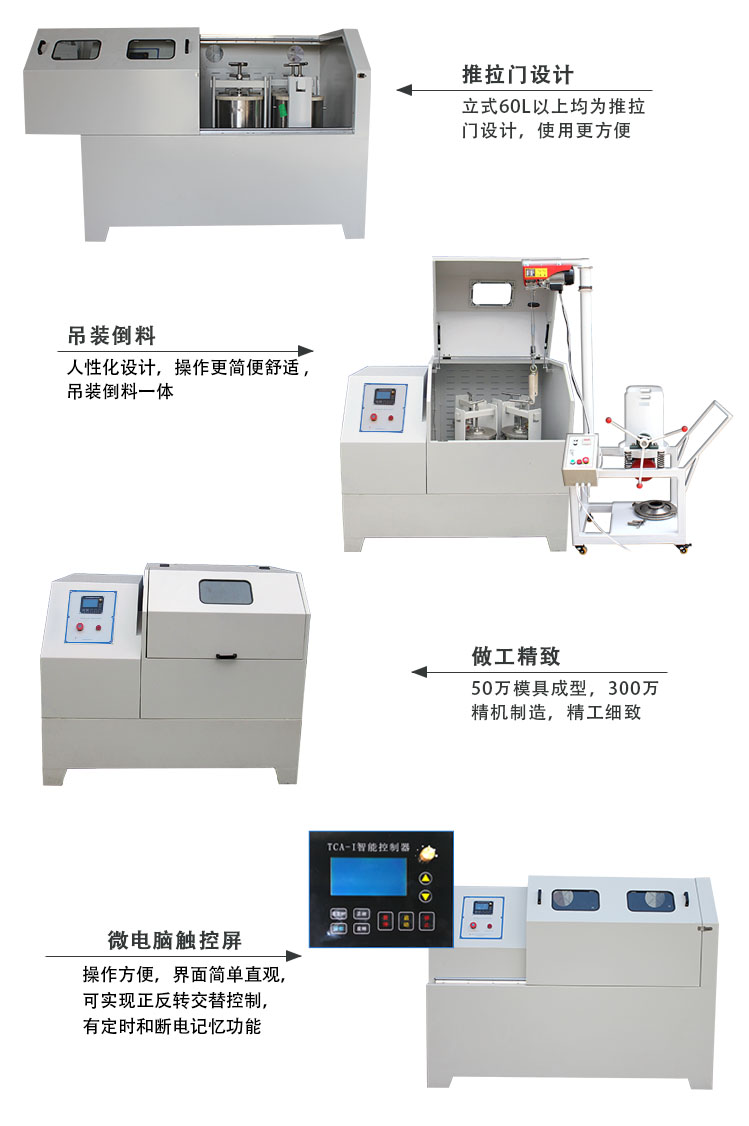

1.2 人机工程学革命:集成化吊装与倒料装置

对于容积可能达数十升、总重数百公斤的球磨罐,如何安全、快捷地装卸,是影响生产效率和工人安全的核心痛点。XQM的答案是一套一体式集成的吊装及倒料装置。

- 轻松取放:通过电动或气动吊装系统,工人可以轻松地将沉重的球磨罐准确放置到工位或移出,彻底告别人力搬运的风险与低效。

- 高效出料:倒料装置创新性地融入了振动筛分出料技术。在出料过程中,振动筛网自动将研磨介质(磨球)拦截并送回罐内,而研磨好的浆料或粉体则被快速分离收集。这一设计实现了研磨介质与产品的快速分离,减少了物料损失和后续筛选工序,极大提升了生产流转效率。

正如湖南粉体装备研究院的工程专家所言:“在生产线上,节省的每一分钟装卸时间,累积起来都是可观的产能提升。我们设计的不仅是一台研磨机,更是一个高效的工作站。”

性能解码——稳定产出一致性的精密保障

规模化生产不仅要求“产得出”,更要求“产得稳”、“产得一致”。XQM生产型机通过智能化与精密控制来实现这一目标。

2.1 智能化过程控制:让每批产品都是“标准品”

设备配备微电脑触控屏,操作界面直观。其核心控制功能针对生产需求做了深度优化:

- 工艺程序化:可将优化的转速、运行时间、正反转交替周期等参数存储为固定配方。每批次生产只需调用配方,一键启动,从根本上杜绝了人为操作误差,确保批次间的高度一致性。

- 正反转交替运行:此功能在长时间批量研磨中尤为重要。它能有效防止物料因单向运动产生的偏析与堆积,确保整个罐体内物料研磨进度的均匀性,从而获得更窄的粒度分布。

- 断电记忆功能:应对生产车间可能的突发情况,设备在恢复供电后可从中断点继续运行,避免整批物料因意外断电而报废,保障了生产连续性。

2.2 卓越的研磨效果与广泛适配性

继承了行星式球磨机的高能研磨机理,XQM生产型机同样能胜任从微米到亚微米级的精细研磨任务。其广泛的行业应用清单——从电子陶瓷(MLCC、氧化铝/锆陶瓷)、新能源材料(钴酸锂、锰酸锂、燃料电池材料)、磁性材料(铁氧体)到稀土荧光粉、抛光粉等——证明了其对高附加值粉体材料生产的普适性。

设备支持干法和湿法研磨,并可适配不锈钢、氧化锆、聚氨酯等多种材质的球磨罐及相应的研磨介质,以满足不同物料在防污染、耐磨性、化学惰性等方面的苛刻要求。

选型与应用——匹配您的产业化节奏

选择一台生产型行星球磨机,意味着为您的产线选择一个核心工艺环节。以下是关键的决策维度:

3.1 产能规划是首要依据

XQM系列提供多种规格(参考基础XQM系列,如8L, 16L乃至更大定制容积),需根据您的计划日/班产量和单批次研磨周期来倒推所需设备的总容积和台数。考虑设备装卸料、冷却等辅助时间,计算净研磨产能。

3.2 物料与工艺的特殊性

- 热敏性物料:需重点关注设备的冷却能力,询问是否可加强夹套冷却或配置外循环冷却系统。

- 易燃易爆或易氧化物料:需选用特殊设计的真空或惰性气体保护球磨罐,确保生产安全与产品纯度。

- 高硬度物料:需要更高功率的电机型号,并选择耐磨性极佳的罐体与介质(如碳化钨材质)。

3.3 生产线集成需求

考虑设备在生产线中的位置。是否需要与前端预混系统、后端筛分或干燥设备进行自动化衔接?在规划初期就与设备供应商(如湖南粉体装备研究院)沟通集成可能性,有利于设计出流畅高效的整线布局。

超越单机——构建可持续的粉体生产体系

投资一台先进的生产型设备,是构建现代化粉体生产体系的第一步。为了最大化其价值,我们建议:

- 建立标准化作业程序(SOP):严格规定装料量、球料比、介质规格、运行程序和维护周期。这是稳定质量的根基。

- 实施预测性维护:定期监测润滑油的清洁度与油位,检查传动部件磨损情况,记录运行电流与噪音变化。利用设备智能系统的数据,提前发现潜在问题,避免非计划停机。

- 耗材的供应链管理:与可靠的供应商合作,确保高品质研磨介质和易损件(如密封圈)的稳定供应,避免因耗材问题导致生产中断。

以工业化精密,兑现实验室的无限潜能

在产业升级与材料创新的浪潮中,谁能率先跨越从“样品”到“产品”的鸿沟,谁就能占领市场先机。立式生产型行星球磨机XQM,正是这样一款为“跨越”而生的战略性装备。

它用工业级的坚固与可靠,承载了行星式研磨的高效灵魂;它以人性化的智能设计,化解了规模化生产的操作痛点;它最终交付的,是一批批性能稳定、品质均一的粉体材料,是直接将实验室前沿技术转化为市场竞争力的强大产能。

选择XQM,不仅是选择一台设备,更是选择了一条高效、可控、可持续的产业化路径。让最灵动的科研想象,都能找到最坚实的生产依托,这正是湖南粉体装备研究院致力于通过创新装备技术为客户创造的核心价值。