超越粉碎:当不锈钢邂逅无尘科技,定义洁净粉体生产新基准

在制药、高端食品添加剂、精密化工及保健品行业,粉体物料的粉碎不再是简单的“由大变小”。在这个对纯度、卫生和交叉污染控制有着近乎苛求的领域,生产过程中的一粒外源尘埃、一丝金属磨损屑、甚至一次微小的泄漏,都可能导致整批产品报废,带来巨大的经济损失与品牌信誉风险。传统开放式或半封闭式粉碎机因其固有的扬尘、温升和清洁死角,已无法满足这些行业的进化需求。正是在此背景下,不锈钢无尘粉碎机从一众设备中脱颖而出,它不再仅仅是一台粉碎机械,而是一套集成了密闭工程、流体力学、材料科学与清洁设计的完整“洁净粉碎解决方案”。本文将深入其核心,揭示这台闪耀着金属光泽的设备,如何凭借精妙的设计,在刀光剑影的粉碎过程中,守护着一方无可挑剔的洁净。

洁净挑战与设计哲学的彻底革新

理解无尘粉碎机,首先要理解它所要征服的“敌人”:

- 粉尘逃逸: 微米级的物料粉尘在气流和机械作用下极易飘逸,污染环境,危害操作人员健康,并造成物料损耗。

- 交叉污染: 批次间残留、不同物料间的微量混杂,对药品和食品生产是致命缺陷。

- 热敏性与氧化: 许多活性成分遇热易变性,或暴露在空气中易氧化失效。

- 金属污染风险: 设备自身磨损产生的微量金属异物混入产品。

- 清洁死角: 复杂的内部结构难以彻底清洁和干燥,成为微生物滋生的温床。

针对这些挑战,无尘粉碎机的设计哲学从“优先考虑粉碎效率”彻底转向“优先保证工艺完整性”。其所有技术特征都服务于一个终极目标:在完全密闭、可控的环境中,高效地完成粉碎,并确保此过程不会对物料和环境造成任何形式的反向污染。

核心堡垒:全密闭系统与零泄漏设计解析

这是无尘粉碎机的物理基础,也是其与传统设备最直观的区别。

1. 整体式密封腔体

设备主体采用高强度304或316L不锈钢一体焊接或精密加工而成,形成一个完整、光滑、无缝隙的密闭容器。所有接口,包括进料口、出料口、观察窗、传感器接口等,均采用卫生级快装卡箍连接或特种密封圈进行动态/静态密封。这种设计从根本上杜绝了粉尘从设备本体向外泄漏的路径。

2. 进料与出料的密闭对接技术

- 智能进料系统: 通常配备密闭式料斗或通过柔性连接筒与上游的输送设备(如真空上料机)直接对接。进料阀采用气动或电动蝶阀、闸阀,实现物料的“即开即关”,避免敞开式加料。

- 无尘出料方案: 粉碎后的物料不再自由落体。而是通过设备内部负压或机械方式(如旋转阀、密闭螺杆)将粉体输送至下游的密闭容器或包装系统。出料口同样采用快速密封接头,实现与接收系统的“硬连接”或“软连接”无缝对接。

3. 动态轴封的革命

主轴贯穿腔体,其旋转部位的密封是防止泄漏的最大难点。高端无尘粉碎机采用多道复合密封技术:

- 主密封: 采用高性能机械密封,密封面材料常为碳化硅、陶瓷等耐磨硬质材料,确保在高速旋转下长期保持密封性。

- 辅助气密封: 在机械密封外侧引入经过过滤的洁净压缩空气,形成一道稳定的正气压屏障,确保即使有极微量粉尘试图向外渗透,也会被这股“气墙”吹回腔体内部。

- 防尘迷宫密封: 通过一系列复杂的环状沟槽结构,极大延长粉尘可能的泄漏路径,使其在到达外部前便因自身沉降而失效。

这三重防护构成了主轴“零泄漏”的钢铁防线。

清洁心脏:智能除尘与温度控制内循环

密闭之后,关键在于控制腔体内的“微环境”。

1. 内置脉冲反吹除尘系统

粉碎过程中产生的细小粉尘会随气流上扬。设备内部集成或外部连接一个高性能的过滤除尘器(常为布袋式或烧结金属滤芯)。该系统自动监测滤芯阻力,当阻力达到设定值时,压缩空气脉冲阀瞬间打开,逆向气流猛烈吹扫滤芯,使附着其上的粉尘抖落回粉碎区。这个过程完全在系统内部自动完成,无需人工干预,确保了粉碎腔内持续的负压或平衡状态,粉尘无处可逃。

2. 精准温控与冷却设计

粉碎能会转化为热能。为防止热敏性物料变性,设备配备高效的冷却夹套。冷却介质(冷水或冷油)在粉碎腔外壁的夹层中循环,直接带走粉碎产生的热量。部分型号甚至引入低温气体(如液氮蒸发气)进入腔体进行直接冷却。系统实时监控出料口温度,并可通过PID调节冷却介质流量,实现温度的精确控制。

3. 惰性气体保护接口

为应对易氧化物料,设备预留惰性气体(如氮气、氩气)充入接口。粉碎前,可先用惰性气体置换腔体内的空气;粉碎过程中,维持微正压的惰性气氛,彻底隔绝氧气。

GMP合规性深度剖析:从材质到清洁验证

符合药品生产质量管理规范(GMP)是其进入医药领域的“入场券”,这体现在每一个细节。

1. 材料与表面处理

- 主体材质: 全部接触物料部分采用316L不锈钢,其低碳含量和钼元素添加提供了优异的耐腐蚀性。

- 表面光洁度: 所有内表面经过精密抛光,达到规定的Ra值(如Ra ≤ 0.8μm)。镜面般光滑的表面减少了物料粘附,并极大方便了清洁和灭菌。

- 无死角设计: 内部所有转角均采用大圆弧过渡,消除清洁死角。螺栓、垫片等均采用卫生级设计,避免螺纹暴露。

2. 原位清洁(CIP)与原位灭菌(SIP)能力

这是高端型号的核心标志。设备设计有完整的清洗球、喷淋头和介质进出口。无需拆卸,即可通过预设程序,自动完成清水冲洗、洗涤剂循环、最终淋洗和纯水/注射用水漂洗的全过程。对于无菌要求更高的场合,还可通入纯蒸汽对设备内部进行高温高压灭菌(SIP)。所有CIP/SIP过程均有温度和压力监控,数据可记录追溯。

3. 数据完整性与验证支持

设备控制系统符合数据完整性原则,提供分级权限管理、操作审计追踪和电子签名功能。制造商需提供详细的安装确认(IQ)、运行确认(OQ)和性能确认(PQ)方案与支持文件,证明设备能够稳定、重现地达到其声称的无尘、粉碎粒度等性能指标。

核心结构与应用场景匹配指南

无尘粉碎机内部粉碎原理多样,需根据物料特性选择:

- 涡轮式/针棒式: 通过高速旋转的转子与定子齿圈间的剪切、撞击作用粉碎,适用于中等硬度、纤维性物料的细碎。

- 气流式: 物料在高速气流中自身相互碰撞而粉碎,几乎无磨损,纯度极高,适合高附加值、忌金属污染的原料。

- 锤击式: 适合初始粒径较大、需要预破碎的物料,但可能对热敏性物料不友好。

典型应用场景:

- 制药行业: 抗生素原料、晶体药物、中药浸膏干燥后的破碎、制剂前的原料微粉化。

- 食品行业: 高价值营养补充剂(如益生菌冻干粉)、香精香料、可可脂、糖粉的洁净粉碎。

- 高端化工: 颜料、染料、光敏材料、电子化学品等怕污染、怕氧化的精细化工产品。

- 科研领域: 对实验样品要求极高纯度与一致性的新材料研发实验室。

选型考量与未来展望

选择一台合适的无尘粉碎机,需综合评估:物料特性(硬度、粘度、初始粒度、热敏性)、目标粒度、单批处理量、CIP/SIP需求、与现有生产线的自动化对接程度,以及必要的合规性文件支持。

未来,无尘粉碎技术将与物联网和人工智能更紧密结合。通过传感器实时监测主轴振动、轴承温度、电机电流、腔内压差等参数,AI算法可预测刀具磨损程度、滤芯堵塞状态,甚至根据物料特性的微小变化自动优化转速与进料速度,实现从“无尘”到“智能自适应无尘”的跨越。模块化设计也将使设备的清洗、维护和部件更换更加便捷。

不锈钢无尘粉碎机,以其冷峻的金属外壳包裹着一套极度严谨的工艺逻辑,默默守护着现代工业中那些对纯净最为脆弱的环节。它代表的不仅是一种设备,更是一种对品质永不妥协的生产理念。当粉碎的轰鸣被密闭于坚壁之内,产出的便是值得托付的极致纯净。

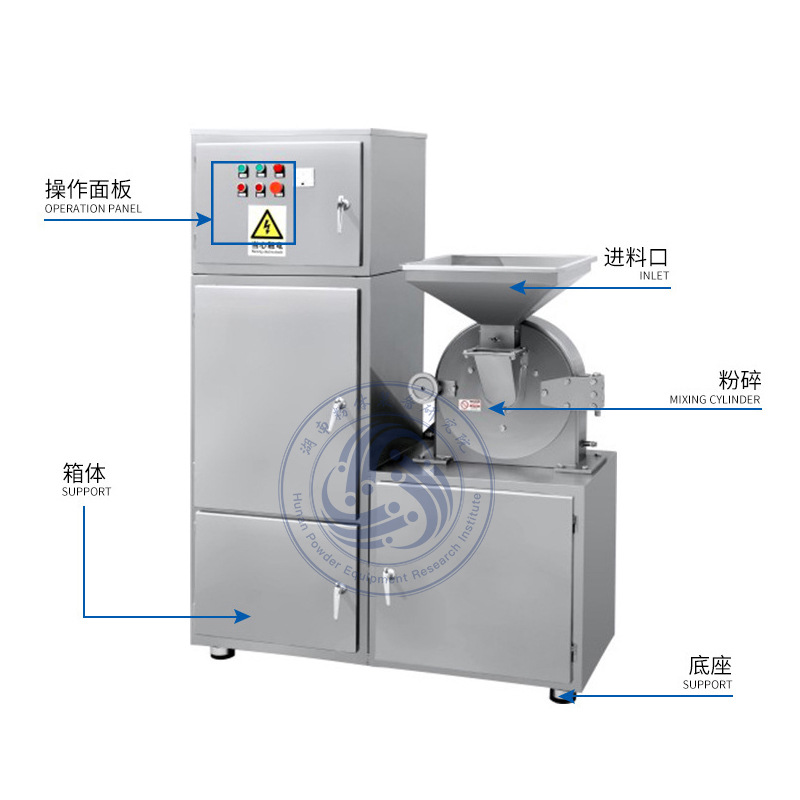

不锈钢无尘粉碎机技术参数

| 型号 | MF-20B | MF-30B | MF-40B |

|---|---|---|---|

| 产能 | 20-150kg/h | 30-300kg/h | 40-500kg/h |

| 进料粒度 | <6mm | <10mm | <12mm |

| 粉碎粒度 | 60-120 目 | 60-120 目 | 60-120 目 |

| 电压/功率 | 380V / 4KW+0.75KW | 380V / 5.5KW+1.5KW | 380V /7.5KW+1.5KW |

| 外形尺寸 | 1100Lx600Wx1650H | 1300Lx700Wx1850H | 1305Lx700Wx1920H |

| 净重 | 350kg | 420kg | 580kg |

支持定制多种粉碎方式,可选锤片式、转刀式、涡轮式、甩片式、甩锤式、磨盘式、风冷式。