驱动未来:行星球磨机如何成为高性能锂电池的“幕后功臣”?

在新能源汽车、储能电站和消费电子蓬勃发展的浪潮下,锂电池作为核心动力源,其性能的每一次微小提升,都牵动着整个产业的神经。更高的能量密度、更快的充电速度、更长的循环寿命、更强的安全性——这些终极目标的实现,无一不依赖于最上游环节:电池关键材料的微观结构设计。而在众多材料制备工艺中,行星球磨机这一经典的粉体设备,正以其不可替代的精细加工能力,从“纳米尺度”上深刻重塑着锂电池材料的基因,成为推动电池技术迭代升级的隐秘而强大的引擎。本文将带您深入生产线与实验室,揭示行星球磨机在锂电池正极、负极、固态电解质等关键材料制备中的核心应用与科技奥秘。

锂电池材料制备的独特挑战与球磨需求

锂电池的性能极大程度取决于其正负极活性材料的理化特性。理想的电极材料需要满足:

- 纳米化与均一粒度: 更小的颗粒(纳米级)可以缩短锂离子扩散路径,提高倍率性能;而均一的粒度分布能确保电极涂布的一致性和充放电的稳定性。

- 高度的均匀混合: 活性材料、导电剂(如炭黑)、粘结剂必须实现分子级别的均匀分散,以构建高效的电子、离子导电网络。

- 精确的包覆与修饰: 在材料表面均匀包覆一层纳米级导电层(如碳包覆)或保护层,是提升材料导电性和结构稳定性的关键工艺。

- 新型合金/复合材料的合成: 如硅碳复合负极、新型固态电解质等,需要通过物理方法使多组分在原子/分子尺度上紧密结合。

这些苛刻的工艺要求,恰恰是行星球磨机施展其“高能、精细、可控”特长的舞台。其凭借公转与自转产生的强大剪切力、冲击力和摩擦力,成为了实现材料纳米化、均匀复合与表面改性的理想手段。

核心应用一:正极材料制备的“精雕细琢”

正极材料是锂电池的“锂离子仓库”,其品质直接决定电池的能量密度和成本。

1. 材料前驱体的超细粉碎与混合

无论是磷酸铁锂(LFP)、三元材料(NCM/NCA)还是钴酸锂(LCO),其前驱体(如FePO₄、Ni/Co/Mn的氢氧化物或碳酸盐共沉淀物)需要具备极细且均匀的粒度。行星球磨机可以对前驱体进行干法或湿法研磨,将其团聚的大颗粒破碎至亚微米甚至纳米级。这不仅增大了后续烧结反应的比表面积,使固相反应更充分、更均匀,还能有效减少最终产品中的杂质相和大颗粒,提升材料的振实密度和电化学一致性。

2. 固态烧结前的均匀混料

在高温固相法合成正极材料时,需要将锂源(如Li₂CO₃、LiOH)与金属源前驱体进行极其均匀的机械混合。行星球磨机的混合效率远超普通滚筒混合机。它不仅能实现宏观均匀,更能通过高能球磨使不同原料颗粒间产生微锻造效应,增加接触面,从而降低后续烧结温度、缩短烧结时间,并提升最终产物的结晶度和成分均匀性。

3. 导电层包覆(如碳包覆LFP)

磷酸铁锂本身导电性差,通过行星球磨机进行“机械融合”是实现碳包覆的经典工艺之一。将制备好的LFP纳米颗粒与碳源(如葡萄糖、沥青)一起放入球磨罐中,在高能球磨作用下,碳源不仅被破碎成纳米颗粒,更在剧烈的机械力作用下,均匀地“涂敷”或“嵌入”到LFP颗粒表面甚至浅表层,形成牢固且均匀的导电碳层。这种方法比单纯液相混合后烧结的包覆层更均匀、结合更紧密,显著提升了LFP材料的倍率性能和循环稳定性。

工艺要点: 此过程需使用高硬度的研磨介质(如氧化锆球),并精确控制球磨能量和时间,既要实现有效包覆,又要避免过度研磨破坏LFP的晶体结构。设备具备真空或惰性气体保护功能尤为重要,可防止材料氧化。

核心应用二:负极材料制备的“革命性”助力

负极材料领域的技术突破,更离不开行星球磨机的深度参与。

1. 石墨负极的精细化与改性

高端人造石墨需要对原料进行精细化处理。行星球磨机可将石油焦、针状焦等原料研磨至更优化的粒径分布,并通过与其他添加剂(如沥青)共磨,实现表面改性,改善其与电解液的相容性和首次充放电效率。

2. 硅基负极制备的关键工具

硅具有十倍于石墨的理论容量,但其巨大的体积膨胀效应导致循环寿命极差。解决这一难题的主流技术路径是制备“硅碳复合材料”。行星球磨机在这里扮演了核心角色:

- 纳米硅的制备: 通过高能行星球磨对微米硅粉进行长时间机械研磨,可将其制备成纳米硅颗粒,缓解体积膨胀应力。

- 机械合金化复合: 将纳米硅与弹性碳基质材料(如石墨、软碳、石墨烯前驱体)一同放入行星球磨机。在高能冲击和剪切下,硅纳米颗粒被强力嵌入或封装在碳网络结构中,形成微观上均匀分散的“硅-碳”复合体。这种通过纯机械力形成的复合材料,结构稳固,能有效缓冲硅的体积变化,并维持良好的导电网络。

工艺要点: 硅碳复合研磨对设备密封性和气氛控制要求极高,需在氩气等惰性氛围下进行,防止硅氧化。同时,需优化工艺防止纳米硅因过度冷焊而重新团聚。

3. 其他新型负极的探索

对于钛酸锂(LTO)、金属氧化物等负极材料,行星球磨机同样用于前驱体的纳米化与均匀混合,以提升其电化学活性。

核心应用三:前沿电池技术——固态电池材料的“赋能者”

固态电池被誉为下一代电池技术,其核心固体电解质(如硫化物、氧化物电解质)和复合电极的制备,对行星球磨机提出了新的要求,也提供了更大的舞台。

1. 固态电解质粉体的超细合成与致密化

许多固态电解质材料(尤其是硫化物电解质如Li₃PS₄)采用机械合金化法直接合成。将单质原料(如Li₂S、P₂S₅)按计量比放入行星球磨罐,在惰性气体保护下进行高能球磨,通过机械力诱发固态化学反应,直接合成出非晶或纳米晶的电解质粉体。这种方法工艺简单,易于规模化,且合成的材料具有较高的离子电导率。

2. 复合电极的均匀一体化制备

固态电池需要将正极活性材料、固态电解质和导电剂三者均匀混合,制成“复合正极”。干法工艺中,行星球磨机是实现这三种性质、硬度各异的材料均匀混合的最有效设备。它能在不破坏活性材料结构的前提下,将电解质和导电剂均匀地分散在活性颗粒周围,构筑理想的离子-电子双通道。

工艺要点: 此过程对球磨的能量控制极为精细。能量过低,混合不均;能量过高,可能破坏活性材料晶格或使电解质发生分解。具有精确转速控制和冷却系统的行星球磨机(如低温型)是此类研发的理想选择。

设备选型与工艺优化关键点

针对锂电池材料的特殊要求,选择和使用行星球磨机需重点关注:

1. 绝对的无污染保证

金属污染是锂电池材料的“毒药”。必须选用内衬和研磨介质污染风险极低的配置:

- 研磨罐: 优选高纯氧化锆、玛瑙或特殊处理的不锈钢罐。氧化锆罐因其卓越的耐磨性和极低的金属离子溶出,成为高端研发的首选。

- 研磨介质: 必须使用高纯氧化锆球。其高硬度和高密度能提供充足能量,同时确保几乎不引入铁、钴、镍等对电池有害的杂质。

2. 精密的气氛与环境控制

许多电池材料对空气(氧气、水汽)敏感。设备应具备:

- 真空/充气功能: 能够抽真空并充入高纯氩气或氮气,实现全过程的惰性气氛保护。

- 良好的密封性: 罐体密封圈材质需耐腐蚀、低出气,确保长时间运行不漏气。

3. 可控的能源输入与温升管理

锂电池材料许多是热敏性或对晶型有严格要求的。

- 精确的转速控制: 需要宽范围、可精确设定和重现的转速,以便优化研磨能量。

- 有效的冷却系统: 高能球磨产热显著,必须配备强效冷却系统(如“风冷式”、“空冷系统”),或选择能接入外部循环冷却的型号,防止物料因过热而变性或发生副反应。

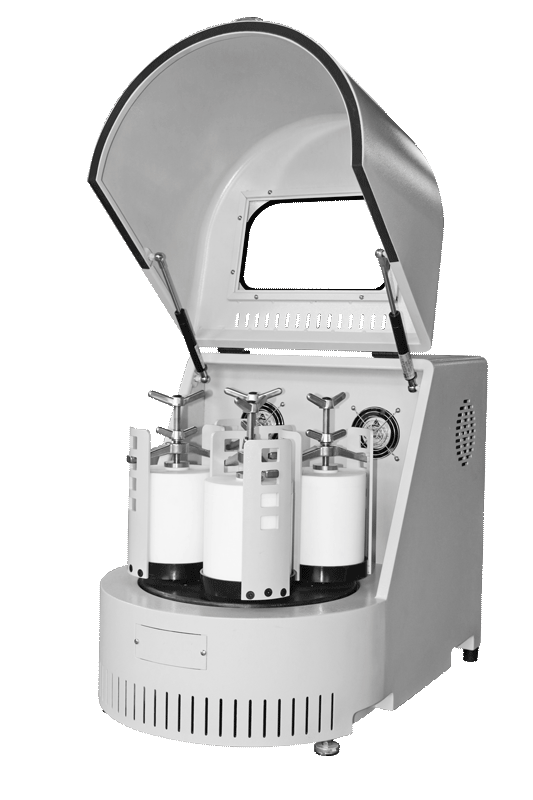

4. 从实验室到生产的无缝衔接

工艺研发通常在小型行星球磨机(如0.5L-4L罐)上进行。一旦工艺定型,需要放大到生产型设备(如20L-100L,如立式生产型XQN系列)。选择具有相同运动原理和可缩放工艺参数(如线速度、能量密度)的设备平台,能极大降低工艺放大风险,加速产业化进程。

案例启示:国产装备助力产业自主

在全球动力电池产业链激烈竞争和供应链安全备受重视的背景下,高端电池材料的制备装备自主可控至关重要。国内领先的粉体装备研究机构与企业,如湖南粉体装备研究院有限公司,正持续深耕适用于电池材料制备的高性能行星球磨设备。通过提供从材料基础研究(小型实验机)、中试放大(中型生产机)到规模化生产(大型生产机)的全系列解决方案,并针对电池行业对无污染、气氛保护、精准控温的特殊需求进行定制化开发,这些国产高端装备正在为国内电池材料企业突破技术瓶颈、降低生产成本、保障供应链安全提供坚实的设备基础。这不仅是商业选择,更是产业战略的必然。

未来展望:与电池技术共进化

随着电池技术向更高能量密度(富锂锰基、锂金属负极)、更高安全性(全固态)、新体系(钠离子、锂硫)迈进,对材料制备工艺提出了更极致的需求。行星球磨技术也将随之进化:

- 更高能的集成化: 与在线粒度监测、实时温度压力传感、人工智能工艺优化系统结合,实现智能化“黑灯”生产。

- 更精细的复合化: 发展能同时实现超细粉碎、表面化学改性和精准包覆的多功能一体化工艺。

- 更绿色的工艺: 探索低能耗、低介质损耗、全封闭循环的绿色球磨系统。

行星球磨机,这台起源于基础粉体工程的设备,已在新能源时代的核心赛道中证明了其不可替代的价值。它不仅是将颗粒变小的机器,更是构筑未来能源存储微观世界的精密工具。理解并善用这股“纳米尺度”的力量,将继续为锂电池性能的每一次飞跃,注入源源不断的原始创新动力。

相关阅读:

纳米级研磨:锂电池背后的“粉末魔法”

锂电池材料研磨10大痛点全解析:如何选择粉体设备实现高效节能生产?

净化手套箱:这小小实验室设备,竟是锂电池、半导体、生物医药等行业研发的“隐形守护神”

(本文基于锂电池材料制备的通用工艺原理及粉体设备应用逻辑进行阐述,旨在提供专业的技术应用视角。)