研磨效果——粉体制备的“命门”

在材料科学、化工、矿业及新能源等众多领域,球磨技术是获得超细粉体、实现机械合金化或增强材料反应活性的基石。然而,许多研发与生产人员常常面临一个核心痛点:投入了时间和能耗,研磨效果却未尽如人意——粒度分布不达标、研磨效率低下、样品污染或物性改变。

“如何提高球磨机研磨效果?”这绝非一个简单的问题,其答案是一个涉及设备、介质、工艺、物料四大维度的系统工程。本文将化身为您的工艺优化手册,摒弃泛泛而谈,深入机理,为您逐层剥解提升研磨效果的奥秘。

基石之选——三大球磨机工作原理与针对性选型

“工欲善其事,必先利其器。”选择与物料和目标匹配的球磨设备,是成功的第一步。不同类型的球磨机,其能量输入方式和效率有本质区别。

1.1 行星球磨机:高能研磨的“实验室王者”

工作原理:在一个中心主盘的圆周上,对称安装数个球磨罐。主盘(公转)与球磨罐(自转)进行高速反向旋转,产生强大的科里奥利力(Coriolis Force)。研磨球在罐内并非简单地自由落体,而是进行复杂的抛射、碰撞与摩擦运动,能量积累极为剧烈。

研磨效果特点与适用物料:

- 超高能量密度:非常适合纳米级研磨、机械合金化、制备非晶材料等高要求任务。

- 适用物料:硬质脆性材料(如陶瓷、矿石、半导体材料)、需要高强度机械化学反应的物料。实验室研发、小批量高质量样品制备的首选。

- 局限性:单批次处理量相对较小,发热量大,对设备机械强度要求高。

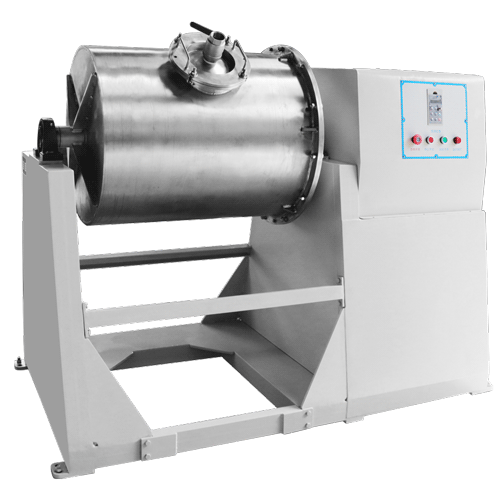

1.2 滚筒球磨机:“经典可靠”的批量加工者

工作原理:设备结构相对简单,球磨罐绕水平轴旋转。罐内研磨球和物料在旋转中被带到一定高度后,在重力作用下泻落或抛落,主要依靠冲击和摩擦进行粉碎。

研磨效果特点与适用物料:

- 能量温和、处理量大:适合中细度研磨和均匀混合,运行稳定可靠。

- 适用物料:矿石粗磨/细磨、水泥熟料研磨、陶瓷釉料、颜料以及需要长时间温和混合的场合。是工业化大规模生产中最常见的设备之一。

- 局限性:要达到超细粒度(如<1μm)所需时间极长,能量效率相对较低,易产生“死角”。

1.3 搅拌球磨机:“高效节能”的湿法超细专家

工作原理:通过中央高速旋转的搅拌臂(转子)直接将动能传递给研磨介质(小球),使介质在整个研磨腔内产生剧烈的无序高速运动,能量通过介质间的剪切、挤压和摩擦传递给物料。

研磨效果特点与适用物料:

- 能量利用率极高:专为亚微米及纳米级湿法研磨设计,效率可比滚筒球磨机高数倍。

- 适用物料:浆料状物料,如锂电池正负极材料、高档涂料、油墨、农药悬浮剂、药品纳米晶体等。特别适合需要获得窄粒度分布和高固含量的场合。

- 局限性:通常专精于湿法研磨,干法处理能力弱;介质分离系统要求高。

选型小结:追求极限细度和高能反应选行星球磨机;进行大规模中细度加工选滚筒球磨机;致力于高效湿法超细研磨和分散选搅拌球磨机。作为专业粉体装备研究者,湖南粉体装备研究院建议,在复杂工况下,可通过小试先行,用数据指导选型。

介质系统——研磨效果的“放大镜”

选定了设备,研磨介质(球与罐)就是决定能量如何有效“作用”于物料的关键。介质系统不匹配,再好的设备也事倍功半。

2.1 研磨球的“材质兵法”

研磨球的材质直接影响研磨能量、污染风险和成本。

- 高密度阵营(高冲击力):

- 碳化钨/硬质合金球:密度最高(~14-15 g/cm³),冲击力极强,磨损极低,几乎无污染。是研磨高硬度材料(如碳化硅、氮化硅)和追求绝对纯度样品的“终极选择”,但价格昂贵。

- 氧化锆(ZrO₂)球:密度约6 g/cm³,硬度高、耐磨、耐腐蚀,是应用最广泛的高性能介质。平衡了冲击力、磨损率和性价比,适用于绝大多数无机材料、陶瓷和金属的研磨。

- 不锈钢球:密度约7.8 g/cm³,成本较低,但存在铁离子污染风险。适用于对铁元素不敏感或允许的物料粗磨,或作为磁性材料的研磨介质。

- 中低密度阵营(高剪切力、防污染):

- 氧化铝/刚玉球:密度约3.6 g/cm³,硬度高、价格经济,但脆性相对较大。适用于莫氏硬度8级以下物料的研磨。

- 玛瑙/石英球:密度低(~2.5 g/cm³),化学性质极其稳定,几乎不会引入任何金属污染。是X射线衍射(XRD)样品前处理、地矿样品分析、高纯材料研磨的“黄金标准”。

- 聚氨酯、尼龙、陶瓷球:密度低,适用于软性物料、纤维状物料或对温度和污染极其敏感的有机/生物样品的温和研磨。

2.2 研磨罐的“搭档艺术”

罐体材质必须与研磨球匹配,核心原则是“罐的硬度应略低于或等于球的硬度”,以确保磨损主要发生在罐体而非更昂贵的研磨球上,且污染可控。

- 不锈钢罐+不锈钢球:经济组合,用于粗磨或混合。

- 氧化锆罐+氧化锆球:“无污染”高性能组合,通用于绝大多数高端实验室研磨,磨损物与被磨物料化学性质一致。

- 玛瑙罐+玛瑙球:“超纯”分析组合,专为最严苛的无污染要求设计。

- 聚四氟乙烯(PTFE)罐+玛瑙/氧化锆球:“防腐防粘”组合,适用于强酸强碱性物料的研磨或高分子材料处理。

2.3 研磨球的“大小与配比”智慧

球的尺寸直接决定冲击次数与单次冲击能量。

- 大球(如Φ10-20mm):质量大,冲击力强,利于破碎大颗粒,适合粗磨阶段。

- 小球(如Φ0.1-3mm):数量多,与物料的接触点(碰撞频率)呈指数级增长,主要提供研磨和分散作用,是获得超细粉体的关键。

- 优化策略:采用大小球级配。例如,在行星球磨中,按一定比例(如大:中:小 = 3:4:3)混合不同直径的球,大球负责破碎,小球负责精磨,可显著提升整体效率和最终粒度均匀性。

2.4 “球料比”的黄金法则

球料比(研磨球质量 : 物料质量)是决定能量输入密度的核心参数。

- 低球料比(如5:1):能量输入温和,适用于易碎物料、混合或初步分散。

- 中高球料比(10:1 至 20:1):实验室行星球磨的常用范围,能提供充足能量进行有效研磨和合金化。

- 超高球料比(30:1 或更高):用于追求极限细度或进行高难度机械合金化,但能耗和发热剧增。

- 实战建议:从中间值(如10:1或15:1)开始实验,根据出料粒度调整。物料越硬、目标粒度越细,所需球料比越高。同时,研磨罐的装填总量(物料+球+空间)不应超过罐体有效容积的2/3(干磨)或3/4(湿磨),以保证足够的运动空间。

工艺参数——精细调控的“交响乐”

设备与介质是硬件,工艺参数则是软件。精细调控方能奏响高效研磨的乐章。

3.1 干磨 vs. 湿磨:路径的抉择

- 湿磨:

- 优势:液体(水、酒精、丙酮、己烷等)作为助磨剂,能降低物料表面能,防止团聚,带走热量,显著提高研磨效率,获得更细更均匀的粒度。是搅拌磨的默认选项,也是行星球磨达到纳米级的常用手段。

- 溶剂选择:根据物料性质(亲水/疏水、是否反应)选择。后续需考虑干燥工序。

- 干磨:

- 优势:工艺简单,无后续干燥,适合本身为干燥粉末且对水分敏感的材料。

- 劣势:易产生粉尘、发热严重、物料易粘附罐壁形成“缓冲层”降低效率,难以达到超细粒度。

- 决策关键:在可能的情况下,优先考虑湿磨以获得更好效果。对于热敏或反应性物料,可选择低温球磨(如使用液氮冷却)或在惰性气氛(如氩气)保护下进行。

3.2 转速与时间:能量与曝露的平衡

- 转速:存在一个“临界转速”。对于滚筒球磨,超过临界转速,球会随罐体旋转而失去抛落作用;对于行星球磨,过高的转速会导致球“贴壁”运行,冲击减弱。通常设置为临界转速的65%-85%为高效区间。变频调速设备可尝试“高低速交替”策略,模拟“破碎-分散”循环。

- 时间:研磨效果并非与时间呈简单线性关系。初期粒度下降快,后期进入“平台期”,效率极低。长时间研磨不仅浪费能源,还会引入更多污染和导致晶体结构破坏(如非晶化)。最佳策略是分阶段研磨:先粗磨(高球料比、大球、短时间)得到较细粉体,再精磨(调整小球比例、合适转速)至目标粒度。

3.3 其他关键因素

- 物料预处理:大块物料预先破碎至毫米级以下,能极大缩短球磨时间。

- 过程控制:对于易氧化的金属粉末,使用真空球磨罐或充入保护气体。对于长时间研磨,设置间歇运行模式(如运行15分钟,暂停5分钟散热)。

分而治之——不同物料的实战策略

- 硬脆性金属/合金:首选行星球磨机(干磨/惰性气体保护)。介质:硬质合金或氧化锆球/罐。高球料比(15:1以上),高中等转速,追求机械合金化效果。

- 陶瓷/矿石粉末:追求纳米级用行星球磨(湿磨);追求产量用搅拌磨(湿磨)或大型滚筒磨。介质:氧化锆或氧化铝系统。湿磨时注意选择与物料PH值匹配的溶剂。

- 有机/高分子/热敏材料:首选低温行星球磨或温和的滚筒球磨。介质:玛瑙、聚氨酯等低污染低冲击介质。低转速、短时间、必要时采用循环冷却。

- 锂电池电极材料:行业标准是高效搅拌球磨机(湿磨)。介质:氧化锆珠。核心是优化浆料固含量、粘度和分散剂,通过剪切力实现纳米级均匀分散而非过度破碎。

系统的实验与优化方法论

提升研磨效果是一个科学实验过程,建议遵循以下步骤:

- 定义清晰目标:明确最终粒度的D50/D97要求、允许的污染上限、产能需求。

- 进行单因素小试:固定其他条件,系统改变一个参数(如球料比、转速、球大小配比、研磨时间),每次实验后检测粒度分布。

- 分析数据,找到主次因素:绘制参数-粒度曲线,识别出影响最显著的关键参数。

- 设计正交实验:对2-3个关键参数进行多水平组合实验,寻找最优工艺窗口。

- 验证与放大:在最优参数下重复实验,验证稳定性。如需放大生产,需根据设备几何相似性和能量输入原则进行中试换算。

湖南粉体装备研究院的专家团队指出,现代智能球磨设备集成的过程监控(如功率、温度曲线)是宝贵的优化数据。通过分析这些运行数据,可以间接判断研磨进程,实现从“经验驱动”到“数据驱动”的工艺优化飞跃。

提高球磨机研磨效果,是一个融合了机械原理、材料科学与实验艺术的课题。它要求我们既要有“宏观”的视野,能根据物料与目标精准选择设备类型;又要有“微观”的洞察,能精细调控介质、球料比和每一个工艺参数。不存在放之四海而皆准的“万能配方”,但存在严谨科学的系统优化方法论。

从理解设备核心原理出发,到构建匹配的介质系统,再到像演奏交响乐一样精细调控工艺参数,并对不同物料“分而治之”,最终通过科学的实验设计锁定最优方案——遵循这条路径,您将能最大化球磨设备的潜能,让每一次研磨都高效、精准、可控,从而在材料创新的竞赛中赢得先机。