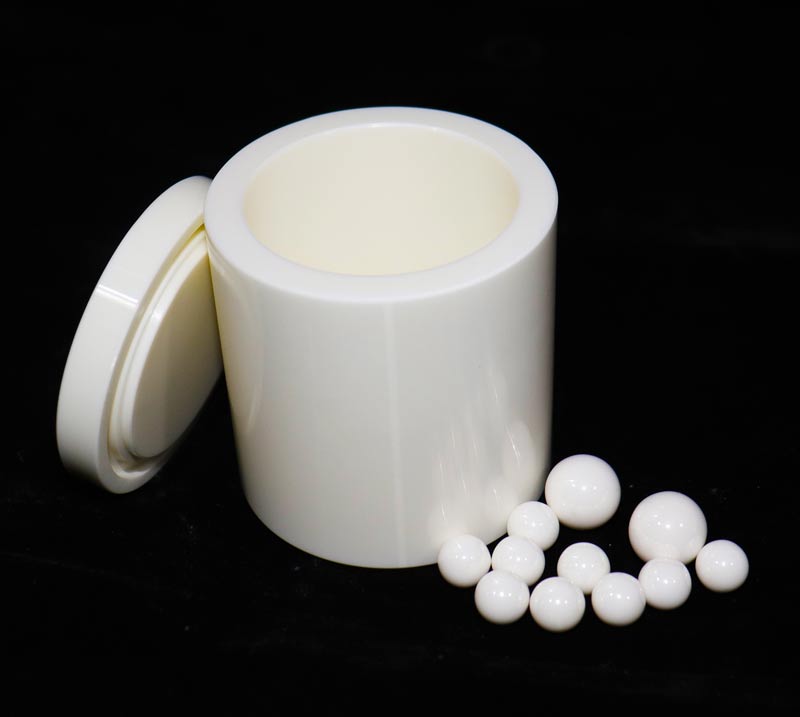

在材料实验室里,那个光洁如镜的氧化锆球磨罐,才是实现精准研磨的“秘密武器”。

在粉体研磨领域,球磨罐的选择直接决定了研磨效率、产品质量甚至实验的成败。面对琳琅满目的球磨罐材质,许多科研人员和工程师都不禁要问:氧化锆球磨罐究竟适合研磨哪些物料?它为何备受青睐?其他罐体能否替代它?

氧化锆球磨罐为何成为众多领域的首选?

氧化锆球磨罐之所以能在众多领域成为首选,源于其独一无二的综合性能。这种由氧化锆(ZrO₂)经过等静压成形和高温烧结制成的陶瓷球磨罐,在物理和化学性能上达到了令人惊叹的平衡。

从物理性能来看,氧化锆球磨罐的硬度高达HRC70,密度达到6.02g/cm³。这一硬度仅次于钻石和碳化硅,足以应对大多数高硬度物料的研磨需求。

高密度则意味着在相同转速下,氧化锆球磨罐能产生更大的冲击能量,从而显著提高研磨效率。

在化学稳定性方面,氧化锆表现出卓越的耐腐蚀特性。它能够抵抗大多数酸、碱及其他化学物质的侵蚀,确保在研磨过程中不会与物料发生不必要的化学反应。

这一特性使得氧化锆球磨罐特别适合处理电子陶瓷、催化剂等对纯度要求极高的材料。

氧化锆球磨罐的耐磨性同样出色。根据测试数据,其磨损率仅为0.02%,这意味着在长期使用过程中,罐体本身几乎不会产生磨损杂质,从而保障了研磨物料的纯净度。

更为难得的是,氧化锆材料在拥有高硬度的同时,还具备了优异的韧性,这与大多数陶瓷材料的脆性形成鲜明对比。这种高韧性使得氧化锆球磨罐在高速运转中不易碎裂,使用寿命大大延长。

哪些物料特别适合使用氧化锆球磨罐研磨?

氧化锆球磨罐的应用范围极为广泛,几乎覆盖了现代工业中所有对粉体质量有较高要求的领域。根据其特性,我们可以将适用物料分为几个主要类别。

在电子材料领域,氧化锆球磨罐是不可或缺的工具。电子陶瓷、结构陶瓷、磁性材料、钴酸锂、锰酸锂等电子元器件的原料研磨,都离不开氧化锆球磨罐。

这些材料对金属杂质极为敏感,即使是微量的污染也可能导致产品性能大幅下降。氧化锆球磨罐的无污染特性正好满足这一苛刻要求。

新能源材料是另一个重要应用领域。无论是燃料电池、锂离子电池正负极材料,还是太阳能电池材料,都需要将原料研磨至微米甚至纳米级细度。

氧化锆球磨罐不仅能提供足够的研磨能量,还能避免金属杂质混入,确保最终产品的电化学性能。

在高端陶瓷制备中,氧化锆球磨罐同样表现出色。氧化铝陶瓷、氧化锆陶瓷、介质陶瓷等功能陶瓷材料的原料处理,都需要高纯度的研磨环境。

使用氧化锆球磨罐研磨这些材料,可以有效避免杂质引入,提高陶瓷产品的可靠性和使用寿命。

化工催化领域也广泛采用氧化锆球磨罐。催化剂、荧光粉等产品的制备过程中,原料的粒度分布和纯度对催化效果有着决定性影响。

氧化锆球磨罐不仅能保证产物的高纯度,其高效的研磨能力还能使催化剂获得更大的比表面积,从而提升催化效率。

此外,在医药材料、稀土功能材料等领域的超细研磨中,氧化锆球磨罐也展现出独特价值。这些应用都充分体现了氧化锆球磨罐在处理高附加值、对纯度要求严格的物料方面的优势。

其他材质球磨罐与氧化锆的对比分析

虽然氧化锆球磨罐性能卓越,但市场上确实存在多种其他材质的球磨罐,它们各有特点,在特定情况下可能成为氧化锆的替代选择。了解这些材质的特性,有助于我们做出更合理的选择。

不锈钢球磨罐是最常见的金属材质球磨罐。它具有机械强度高、价格相对经济的优点,适用于对金属污染不敏感物料的研磨。

但不锈钢球磨罐的硬度相对较低(莫氏硬度约5.5),在研磨高硬度物料时易磨损,会导致铁、铬、镍等金属杂质混入样品。因此,在对金属污染要求严格的环境中,不锈钢并非最佳选择。

玛瑙球磨罐是一种天然矿物材质,具有很强的抗腐蚀性能,耐强酸强碱,且不会对样品产生金属污染。它是国标中土壤样品重金属检测研磨实验的选择。

但玛瑙的莫氏硬度仅为7.0,低于氧化锆,且质地较脆,易被摔碎。同时,其价格较为昂贵,通常只在特定分析领域使用。

硬质合金球磨罐(如碳化钨)具有极高的硬度和耐磨性,适用于研磨硬度较高的材料。然而,硬质合金球磨罐在研磨过程中会引入钨、钴等金属元素,并且成本较高。

高分子材质球磨罐如聚四氟乙烯(PTFE) 和聚氨酯,具有优异的耐腐蚀性和零金属污染的特点。

聚四氟乙烯球磨罐几乎能耐受所有强酸、强碱和有机溶剂的侵蚀,聚氨酯球磨罐则具有良好的耐磨性和弹性。

但这类球磨罐的硬度较低(聚四氟乙烯莫氏硬度仅为2.0),不适用于高硬度物料的研磨,且耐磨性较差。

为了更直观地展示各材质球磨罐的特性,请看以下对比表:

| 球磨罐材质 | 莫氏硬度 | 主要优势 | 主要局限 | 适用场景 |

|---|---|---|---|---|

| 氧化锆 | 8.5 | 高硬度、高韧性、无污染 | 成本较高 | 高硬度、高纯度物料 |

| 不锈钢 | 5.5 | 机械强度好、经济 | 会引入金属杂质 | 对金属污染不敏感的物料 |

| 玛瑙 | 7.0 | 抗腐蚀、无污染 | 硬度低、易碎 | 超纯实验、分析检测 |

| 硬质合金 | 9.2-9.5 | 硬度极高、耐磨 | 会引入钨钴污染、成本高 | 极高硬度物料 |

| 聚四氟乙烯 | 2.0 | 耐强腐蚀、零金属污染 | 硬度低、耐磨性差 | 腐蚀性介质、生物样品 |

| 聚氨酯 | 2.5-3.0 | 弹性好、保护晶体结构 | 硬度低 | 医药、食品等软性物料 |

如何根据具体需求选择合适的球磨罐?

面对多种球磨罐材质,如何做出最合适的选择?我们可以从以下几个关键因素进行综合考虑:

物料特性是首要考虑因素。需要评估物料的硬度、化学性质、对污染的敏感度以及目标粒度。对于高硬度物料(如碳化硅、氮化硅),应优先选择氧化锆或硬质合金球磨罐。

对于对金属污染敏感的物料(如电池材料、电子陶瓷),氧化锆或玛瑙是更佳选择。而对于具有腐蚀性的物料,聚四氟乙烯球磨罐可能更适合。

工艺要求直接影响球磨罐的选择。包括研磨方式(干磨或湿磨)、预期粒度、批次处理量等。对于需要达到纳米级粒度的应用,氧化锆球磨罐因其高密度和高硬度而更具优势。

对于大批量生产,还需要考虑球磨罐的耐用性和使用寿命,这时氧化锆的耐磨性就显得尤为宝贵。

成本效益分析必不可少。虽然氧化锆球磨罐的初始投资较高,但其长久的使用寿命和稳定的研磨效果可能使其在整个使用周期内的综合成本反而更低。

对于预算有限或使用频率不高的场景,可以考虑不锈钢或尼龙球磨罐作为替代。

特殊工艺需求也不容忽视。对于易氧化或需要气氛保护的物料,可以选择真空球磨罐,它可以在多种材质(包括氧化锆)的基础上增加密封装置。

对于热敏性物料,控温球磨罐可能是必要选择。

在实际选择过程中,建议遵循以下决策路径:首先确定样品对金属污染的敏感度;其次考虑物料硬度;然后评估化学相容性;最后结合预算和使用频率做出最终决定。

通过这样系统化的评估方法,能够确保选择的球磨罐既满足工艺要求,又具有合理的经济性。

在粉体研磨领域,没有一种球磨罐材质是万能的。氧化锆球磨罐凭借其高硬度、高韧性、耐腐蚀和无污染的特性,成为高要求研磨应用中的优选。正确选择球磨罐材质,是确保研磨效果的第一步,也是最重要的一步。