当材料遇见空气——传统球磨无法逾越的“鸿沟”

在材料科学的圣殿里,许多最具潜力的“未来材料”都生而娇贵:锂/钠金属粉末遇氧瞬间燃烧,稀土永磁合金暴露空气磁性衰减,高熵合金粉末极易氧化失活,量子点前驱体对水氧敏感至ppm级别……传统球磨在开放空气中进行,剧烈的机械能输入伴随温升,无异于将这些珍贵材料置于“高温氧化的刑场”。研磨带来的新鲜、高活性表面,更是加剧了不可控的化学反应。于是,一道鸿沟出现:我们迫切需要高能球磨来合成、合金化、纳米化这些材料,但球磨过程本身却在摧毁它们。真空球磨技术的诞生,正是为了架起跨越这道鸿沟的桥梁。它不仅仅是一台“密封的球磨机”,更是一个精密的材料合成与加工“微反应器”。本文将带你深入这座桥梁的内部,从物理原理到工程设计,从核心部件到前沿应用,全方位解密湖南粉体装备研究院如何凭借真空球磨技术,助力科学家和工程师在绝对纯净的“宇宙”中,“雕刻”出决定未来的材料。

一、 核心原理:隔绝、保护与可控反应

真空球磨技术的基本思想,是在一个与外界环境完全隔离的密闭系统内进行球磨过程。其原理可分解为三个层次:

1.1 物理隔绝:创造极限环境

系统通过真空泵组将研磨腔室(球磨罐)内的气体抽出,达到要求的真空度(如10^-2 Pa至10^-5 Pa量级)。在此真空度下,腔室内残留的气体分子数量极少,平均自由程很长,这意味着研磨产生的颗粒与气体分子发生碰撞和反应的几率被降到极低。从根本上消除了氧气(O₂)、水蒸气(H₂O)、氮气(N₂)等环境气体对物料的氧化、水解、氮化等副作用。

1.2 化学保护:惰性气体的“盔甲”

在抽至高真空后,通常会向腔室内回充高纯度的惰性气体(如氩气Ar、氦气He)。氩气原子量大,能更好地“排挤”和“稀释”可能从密封件微渗漏中进入的活性气体。这层惰性气体“盔甲”在球磨过程中持续保护物料。更重要的是,它允许我们在一个“纯净但非绝对真空”的可控气氛中进行操作,这对于需要一定气体介质进行传导散热,或进行特定气氛反应(如可控氮化)的工艺至关重要。

1.3 机械力化学:能量输入的新维度

在真空/惰性气体保护下,球磨的机械能几乎100%作用于物料本身的物理结构变化(破碎、塑性变形、缺陷产生)和期望的机械力化学反应(固态合金化、非晶化),而不会被消耗在与环境气体的有害副反应上。这使得研究人员能够更清晰、更定量地研究机械力本身对材料结构演化的影响,开启了“机械力化学”这一重要研究领域。

二、 系统解剖:一台顶级真空球磨机的“五脏六腑”

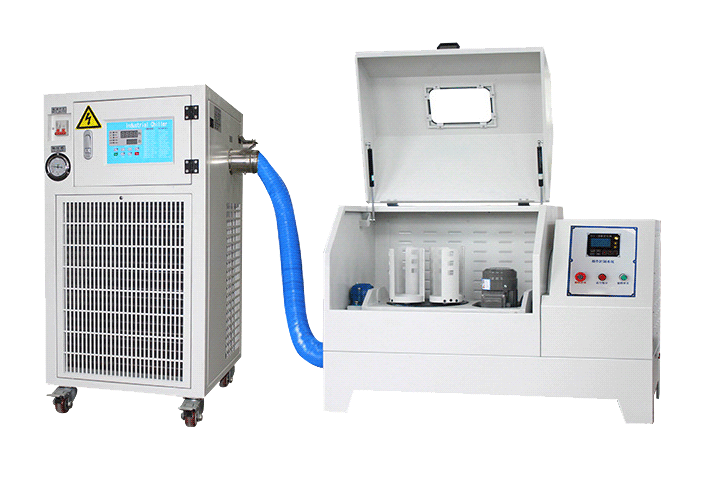

实现上述原理,需要一套高度集成和精密设计的系统。以湖南粉体装备研究院的高端真空行星球磨机为例,其核心构成远超普通设备。

2.1 心脏:特种真空球磨罐与密封系统

这是技术壁垒最高的部分。罐体通常采用高强度不锈钢(如304、316L),并经过精密加工和抛光,内壁光滑以减小摩擦生热和粘附。

- 动密封技术:罐体需要随公转盘高速旋转,同时要保持与静态抽气系统的密封连接。这依赖于高性能的磁性流体密封或双道特氟龙/金属复合旋转密封。湖南粉体的设计确保了在高速(数百转/分)下长期运行的真空保持能力。

- 快接真空端口:罐盖上集成快卸法兰,通过金属密封圈或氟橡胶圈,与外部真空管路快速连接和分离,方便装取料。

- 内置压力传感器接口:先进型号的球磨罐集成微型压力传感器,可实时监控制罐内气压变化,用于过程监控或研究研磨过程中的气体释放/吸附现象。

2.2 血管:真空获得与测量系统

通常采用二级泵组:前级泵(如旋片泵)进行粗抽,将压力从大气压降至几帕;主泵(如分子泵)进行高真空抽气,达到要求的极限真空度。配套的真空计(如皮拉尼计、电离规)实时显示系统压力。整个抽充气过程可通过PLC程序自动控制,实现“一键抽真空-充气-再抽洗-充保护气”的标准化流程,确保气氛纯度。

2.3 肺腑:气氛控制与交换系统

除了抽真空,系统还需能精确控制充入气体的种类、纯度和压力。这包括:

- 高纯气源与净化器:连接99.999%以上的高纯氩气等气源,并经过气体净化器进一步去除微量氧、水。

- 精密压力调节阀:控制充入气体的最终压力,可在正压(略高于常压)或负压下运行。

- 多路气路与切换阀:支持两种以上气体的切换和混合,用于更复杂的研究,如Ar+H₂混合气氛下的还原性球磨。

2.4 神经:智能监控与安全系统

集成PLC或工业电脑,实现全自动控制。安全连锁至关重要:真空度未达标,球磨电机无法启动;运行中压力异常升高,自动报警并停机;过温、过流保护等。所有工艺参数(真空度曲线、气压曲线、温度、转速、电流)均被记录,为工艺研究和质量追溯提供数据基石。

三、 工艺深化:超越“保护”的进阶应用

真空球磨技术远不止于“防止氧化”,它开启了多种独特的材料制备路径。

3.1 反应性球磨(Reactive Ball Milling)

在可控气氛下,有目的地引入反应性气体。例如:

- 氮化:在氮气(N₂)或氨气(NH₃)气氛中球磨金属粉末(如Ti, Al),通过机械激活,在室温或较低温度下直接合成氮化物(TiN, AlN)纳米粉体。

- 氢化:在氢气(H₂)气氛中球磨储氢合金,研究其吸放氢动力学,或制备超细氢化物。

- 碳化:在甲烷或乙炔等碳源气氛中球磨金属,合成碳化物。

这种“一步法”合成,节能且能获得独特形貌的纳米材料。

3.2 低温真空球磨:冻结热扰动

对于高分子、生物样品、低熔点金属等热敏感材料,即使隔绝了空气,研磨产生的热量也可能导致其熔融、降解或相变。湖南粉体装备研究院的解决方案是集成低温系统。如画册中所述,通过外接液氮罐或内置压缩机制冷系统,将冷媒通入球磨罐的夹套或冷却板,使研磨过程在-30℃甚至-196℃(液氮直接冷却)下进行。低温不仅“冻结”了热副作用,还使许多常温下具有韧性的材料变脆,更易于破碎,为生命科学、有机电子等领域提供了全新的样品制备手段。

3.3 高能真空球磨与机械合金化

在真空保护下,可以毫无顾忌地使用最高的能量输入(高转速、大球料比)进行长时间球磨。这使得互不相溶的金属体系(如Cu-W、Al-Pb)也能通过剧烈的塑性变形、冷焊、破碎、再冷焊的循环,在原子尺度实现混合,形成过饱和固溶体、非晶合金或纳米复合材料。这是制备许多新型合金不可替代的技术。

四、 核心挑战与工程解决之道

实现稳定可靠的真空球磨,面临诸多工程挑战。

4.1 密封与磨损的永恒博弈

旋转动密封件在长期运行中会磨损,导致真空度缓慢下降。湖南粉体的应对策略是:采用耐磨材料和长寿命设计;提供密封件状态监测预警;设计模块化快速更换结构,降低维护难度和成本。

4.2 热量管理的难题

真空环境下,对流散热几乎为零,研磨产生的热量只能依靠传导和辐射散出,极易导致罐体和物料温度积聚。解决方案包括:选用导热性好的罐体材料(如特定铝合金);优化罐体结构设计,增加散热筋;强制风冷或水冷系统;以及如前所述的主动低温冷却。

4.3 物料转移与污染控制

如何在惰性气氛保护下,将研磨后的物料安全、无污染地转移到后续工序(如压片、封装)?这需要与手套箱(Glove Box)系统联用。湖南粉体提供的整体解决方案,可将真空球磨机直接对接手套箱的过渡舱,实现“研磨-储存-测试”全流程的无氧操作,形成完整的材料研发闭环。

五、 应用前沿:真空球磨赋能的关键领域

5.1 新能源材料的“摇篮”

- 锂/钠离子电池:制备高容量、长寿命的正负极材料。如硅碳复合负极,真空环境防止硅在纳米化过程中氧化,保证其首效和循环稳定性。高能真空球磨用于合成新型高镍三元正极或固态电解质材料。

- 储氢材料:机械合金化制备镁基、钛基纳米晶储氢合金,真空或氢气氛是关键。

- 热电材料:合成和纳米化Skutterudite、Half-Heusler等合金,降低热导率,提升热电优值。

5.2 高端金属与合金的“锻造台”

- 航空航天合金:制备钛铝(TiAl)金属间化合物、氧化物弥散强化(ODS)高温合金,真空环境是保证成分纯净、性能达标的前提。

- 稀土永磁材料:钕铁硼(NdFeB)磁粉的制粉过程必须在惰性气体保护下进行,防止氧化导致磁性能不可逆损失。

- 高熵合金:将五种以上主元金属通过高能球磨实现均质化,真空环境防止各组元选择性氧化。

5.3 前沿科学研究与交叉领域

- 量子材料:制备拓扑绝缘体、二维材料(如MXene)的前驱体,对水氧极度敏感。

- 生物医用材料:纳米化药物以提高溶出度,或制备生物相容性金属/陶瓷复合粉末用于3D打印植入体,需保证无菌无污染。

- 催化剂:制备高活性的非贵金属催化剂,其活性位点往往需要在无氧环境下创造和保持。

六、 选型与技术发展展望

面对不同需求,如何选择真空球磨设备?湖南粉体装备研究院提供了从实验室到中试的系列化方案:

- 基础研究型:小容量(0.1-1L),高真空度(<10^-3 Pa),高灵活性,强调数据监测功能。

- 工艺开发型:中等容量(1-10L),良好的真空度和可靠性,适合配方和工艺优化。

- 中试生产型:如画册中的XQM-100等型号,容量可达数十升,在保证气氛保护的前提下,强调连续运行稳定性和产量。

未来趋势:技术正向更高程度的智能化、集成化发展。与人工智能结合,通过机器学习优化球磨工艺参数;与在线分析设备(如质谱仪)联用,实时监测球磨过程中的气体产物;发展连续式真空球磨系统,满足未来绿色化、连续化生产的需求。

在纯净的力场中,定义材料的未来

真空球磨技术,将极端环境控制与高能机械力巧妙结合,为我们打开了一扇通向材料未知世界的大门。它不再仅仅是一种“加工方法”,而是成为一种“创造材料”的强有力工具。从实验室里毫克级的奇妙发现,到生产线上吨级的关键材料制备,其背后是对物理原理的深刻理解和对工程细节的极致追求。湖南粉体装备研究院有限公司,作为国内深耕粉体技术装备的领军者,正持续推动着真空球磨技术的进步与应用普及。我们坚信,在这个由人类精心打造的“纯净力场”中,更多改变世界的新材料必将被“雕刻”而出,照亮科技创新的未来之路。