为何研磨均匀性是实验室研究的“生命线”?

在材料科学、化学、地质、制药及新能源等众多前沿领域的实验室研究中,样品制备是第一步,也是决定后续分析测试成败的基石。其中,粉体材料的研磨处理尤为关键。实验室球磨机,作为实现物料微米级乃至纳米级细化的核心设备,其研磨效果直接关系到样品的粒度分布、比表面积、化学活性以及混合均匀度。

然而,许多实验人员常会遇到一个棘手的问题:同一批次研磨的物料,其粒度粗细不一致,即粒度分布(Particle Size Distribution, PSD)过宽。这会导致一系列连锁反应:在材料合成中,反应活性位点不均;在电池材料制备中,影响电极的压实密度与电化学性能;在药物研发中,导致活性成分溶出速率差异,影响药效评估。因此,解决研磨粗细不一致的问题,不仅是提升实验效率的需要,更是保障科研数据准确性、重现性的根本要求。

本文将化身您的“实验室球磨机诊断专家”,以一问一答的形式,深入浅出地解析粒度不均的根源,并提供从设备选型、工艺参数到操作细节的全套解决方案。同时,我们也将对球磨机使用中其他常见“疑难杂症”进行集中解答。

核心问题深度剖析:如何避免物料研磨粗细不一致?

问题一:影响实验室球磨机研磨均匀性的核心因素有哪些?

研磨均匀性是一个多因素耦合作用的结果,主要归结于以下五个方面:

-

研磨介质(磨球)的“选择与配比”:这是最核心的因素之一。磨球的材质、大小、形状及配比,直接决定了冲击力、剪切力和摩擦力的分布。

-

材质:不同硬度(如氧化锆、不锈钢、玛瑙、刚玉)的磨球适用于不同硬度的物料。过硬的磨球可能导致过度破碎产生细粉,同时自身磨损引入污染;过软的磨球则研磨效率低下。

-

大小与配比:单一尺寸的磨球难以实现全粒级的高效研磨。大球主要负责破碎大颗粒,提供冲击能;小球则负责细磨和均化,提供更多的研磨接触点。科学的大小球配比能形成高效的“分级研磨”效果。

-

填充率:磨球总体积占球磨罐有效容积的比例。填充率过低,碰撞几率小,效率低;过高则运动空间不足,有效碰撞能量降低,且易导致物料和磨球结团。通常推荐填充率为球磨罐容积的1/3至1/2。

-

-

物料特性与装料比例的“先天条件”:物料本身的硬度、脆性、密度、初始粒度及含水量是客观基础。

-

装料量:物料(包括干磨或湿磨的液体)与磨球的总体积不应超过球磨罐容积的2/3(通常建议在1/3-1/2),为介质运动提供足够空间。物料过少,介质间直接碰撞加剧,能耗高且污染重;物料过多,研磨空间被压缩,均匀性变差。

-

物料硬度与脆性:高硬度物料需要更高能量的冲击,可能需选用更硬、更大的磨球或更高转速;脆性物料则容易过粉碎,需控制研磨时间和能量输入。

-

-

工艺参数的“动态调控”:转速、时间及运行模式是可控的关键工艺。

-

转速:转速决定了磨球被抛起的高度和动能。转速过低,磨球呈“泻落”状态,以摩擦为主,研磨效率低;转速达到“抛落”状态(临界转速的65%-85%),冲击与研磨结合,效率最佳;转速过高,超过临界转速,磨球紧贴罐壁“离心”运动,失去研磨作用。

-

研磨时间:时间不足,研磨不充分;时间过长,不仅能耗增加,还可能因过度研磨导致颗粒团聚(尤其是纳米材料)或发生不必要的晶型转变。

-

运行模式:许多现代球磨机具备正反转交替运行和间歇运行功能。正反转可以改变物料和磨球的运动轨迹,减少死角,促进混合均匀。间歇运行有助于散热,防止因温度过高引起物料变性或介质粘连。

-

-

球磨机设备本身的“性能状态”:设备的稳定性与一致性是基础保障。

-

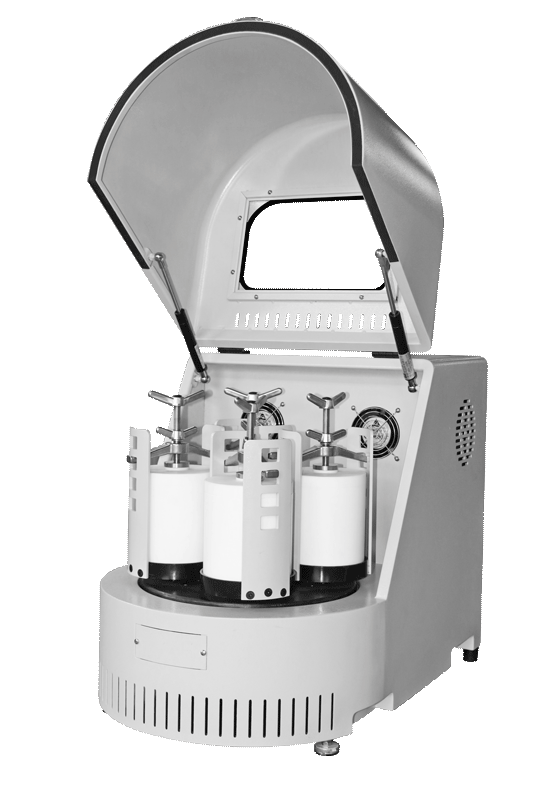

运动模式:行星球磨机因其公转与自转的复合运动,研磨能量高,均匀性好于传统滚筒式球磨机。全方位行星球磨机更增加了翻转功能,实现了三维无死角研磨,对解决物料沉底和粘罐问题尤为有效。

-

机械精度与一致性:主轴运行平稳度、多个球磨罐位的一致性(对于多罐设备)、罐体夹持的牢固性,都会影响研磨效果的重复性。

-

控温能力:对于热敏性物料,研磨产热会导致物料性质变化。低温行星球磨机通过制冷系统能有效控制研磨温度。

-

-

辅助环节的“细节魔鬼”:进料粒度、分散剂(湿磨)使用、以及球磨罐的清洁与保养。

-

进料预处理:将物料预先破碎至较均匀的较小尺寸(如<3mm),可以避免大块物料需要更长时间破碎而造成的批次内粒度差异。

-

分散剂(湿磨):在湿法研磨中,合适的分散剂能防止细颗粒重新团聚,有助于获得更窄的粒度分布。

-

球磨罐清洁:彻底清洁防止上次实验的残留物污染新样品,这对于高纯材料研究至关重要。

-

问题二:针对上述因素,有哪些具体、可操作的解决方案?

基于以上分析,我们提出一套系统性的“五步法”解决方案:

第一步:精准选配研磨介质

-

材质选择:根据物料硬度匹配。研磨高硬度物料(如碳化硅、某些合金)首选氧化锆或硬质合金磨球;对于要求无金属污染的电子、电池材料,可选氧化锆、玛瑙或尼龙磨球;常规矿物、化学品可用不锈钢或氧化铝磨球。

-

尺寸配比:采用“多级配球”方案。例如,可采用大、中、小三种直径的磨球按一定比例(如4:3:3)混合。大球直径可根据进料粒度初步确定,小球直径可低至1mm以下用于超细研磨。建议通过少量实验确定最佳配比。

-

湖南粉体装备研究院有限公司可提供从氧化锆、刚玉到玛瑙、聚氨酯等多种材质,以及从Φ0.1mm到Φ30mm的全系列研磨介质,并能为用户提供专业的配比建议。

第二步:优化工艺参数组合

-

确定临界转速与最佳工作转速:对于行星球磨机,其公转转速与罐体自转转速存在固定比例。最佳工作转速通常为理论临界转速的65%-85%。建议从较低转速开始试验,观察研磨效率,逐步优化。

-

采用“阶梯式”研磨策略:对于要求极高的均匀性,可采用“先粗后细”的两步法。第一步用较大磨球和较高转速进行短时间粗碎,使物料初步均化;第二步更换为小磨球,调整至合适转速进行长时间细磨和均化。

-

启用正反转与间歇程序:充分利用设备功能。设置正转5分钟,反转5分钟,交替循环。对于易发热物料,可设置研磨10分钟,暂停2分钟散热的间歇模式。

第三步:规范操作与装料流程

-

严格遵守装料比例:确保“物料+磨球+分散介质”的总体积占球磨罐容积的50%-65%。使用电子天平精确称量物料和磨球。

-

保证进料粒度均匀:使用颚式破碎机、对辊破碎机等前处理设备,将物料预处理到基本一致的粒度范围(如全部<2mm)。

-

湿磨注意分散剂:根据物料性质(如极性)选择水、乙醇、丙酮或专门的表面活性剂作为分散介质,并优化其添加比例。

第四步:选择与维护合适的设备

-

设备选型:对于均匀性要求极高的研发工作,优先选择运动模式更复杂的全方位行星球磨机或双行星球磨机。若涉及热敏材料,低温行星球磨机是必要选择。

-

定期维护与校准:定期检查设备固定螺栓是否松动,轴承是否需要润滑,多个罐位运行是否同步。对于数显设备,可定期用转速表校准显示转速。

第五步:建立过程监控与结果检验

-

记录完整的实验日志:详细记录每次实验的物料信息、介质配比、装料量、转速、时间、温度等所有参数。

-

结果表征:研磨后,必须使用激光粒度分析仪对样品进行粒度分布检测,用数据(如D50, D90, 跨度Span值)量化评估均匀性,而非仅凭肉眼观察。

实验室球磨机其他常见问题一站式解答

除了粒度不均,实验室球磨机在使用中还常会遇到以下问题:

问题三:研磨过程中样品被污染了怎么办?

-

原因分析:

-

磨球与罐体磨损:磨球和罐体材质硬度低于或与物料相近,在高速冲击下自身磨损,杂质混入样品。

-

清洁不彻底:球磨罐、磨球或设备夹持部位残留上一批次的物料。

-

密封不严:特别是干磨或真空研磨时,罐盖密封圈老化或未拧紧,外界灰尘或水分进入。

-

-

解决方案:

-

材质升级:针对高纯度要求,选用耐磨性极佳且与物料化学相容的研磨介质和罐体。例如,研磨锂电池正极材料(如钴酸锂),强烈推荐使用氧化锆球磨罐配氧化锆磨球;研磨生物样品或对铁离子敏感的材料,可使用玛瑙或聚四氟乙烯(PTFE) 罐体与介质。

-

严格执行清洁SOP:每次实验后,用合适的溶剂(如水、酒精、稀酸)超声清洗球磨罐和磨球,并用烘箱彻底烘干。定期检查并更换密封圈。

-

空白实验:在进行重要实验前,可先装入少量惰性物料(如氧化铝粉)进行“空白研磨”,然后检测其成分,评估污染水平。

-

问题四:球磨机运行时噪音异常增大或振动剧烈?

-

原因分析:

-

动态不平衡:单个球磨罐内装料量差异过大,或多个罐之间的总重量不平衡,导致设备运行时产生剧烈离心振动。

-

固定装置松动:球磨罐压紧装置未锁死,或设备地脚螺栓松动。

-

轴承或齿轮磨损:设备长期高负荷运行,核心传动部件出现磨损,产生异响。

-

“空磨”或“过载”:罐内物料和磨球总量太少(“空磨”)或太多(“过载”),导致运动状态异常。

-

-

解决方案:

-

平衡装载:确保对称安装的球磨罐(如四罐设备中两两对称的罐)其“罐体+盖+物料+磨球”的总重量尽可能一致。使用电子天平进行配平。

-

开机前检查:每次启动前,确认所有罐体均已牢固压紧,设备放置平稳。

-

遵守装载规范:严格将总装料量控制在罐容积的1/3至2/3之间。

-

联系专业维护:如果排除了以上操作原因,噪音和振动依旧,应立即停机,联系如湖南粉体装备研究院有限公司这样的专业厂商进行设备检修,检查传动系统。

-

问题五:研磨效率突然下降,长时间达不到预期细度?

-

原因分析:

-

研磨介质疲劳或污染:磨球因长期使用表面变得光滑,或被物料包裹(“包浆”),冲击和研磨能力下降。

-

物料性质变化:批次物料硬度或湿度与以往不同。

-

工艺参数未优化:对于新物料,仍沿用旧工艺。

-

设备功率衰减(较少见):电机或传动系统效率下降。

-

-

解决方案:

-

更新或活化介质:定期检查磨球,磨损严重的应及时更换。对于“包浆”的磨球,可用稀酸浸泡或短时间“空磨”(加入少量石英砂)进行清洁活化。

-

重新评估物料与工艺:对新批次物料,重新进行简单的条件试验,优化转速、时间和介质配比。

-

检查设备:确认设备设定的转速与实际输出是否一致。

-

问题六:湿法研磨后,物料在罐壁或介质上严重粘附,回收率低?

-

原因分析:物料具有粘性,或研磨后产生的超细颗粒因范德华力而粘附。

-

解决方案:

-

选用防粘罐体:如聚四氟乙烯罐,其表面能极低,不易粘附物料。

-

优化浆料性质:调整固含量、pH值或添加合适的分散剂,降低浆料粘度。

-

使用刮料工具与清洗程序:出料时使用软质刮刀。用后续工序的分散介质(如溶剂)冲洗罐壁和磨球,合并收集洗液。

-

总结与展望:迈向智能化、精准化的实验室样品制备

实验室球磨机看似操作简单,实则是一个涉及机械、物理、化学等多学科的精密过程。解决“研磨粗细不一致”等问题,核心在于从“经验驱动”转向“科学驱动”和“数据驱动”。

未来,随着智能实验室的发展,球磨设备正与数字化、自动化深度融合。例如,集成在线粒度监测传感器的球磨机,可以实时反馈研磨进程,自动调整参数直至达到目标粒度分布;具备工艺配方存储和调用功能的智能控制系统,能确保不同批次、不同操作者之间实验条件的高度重复性。

作为深耕粉体技术领域的专业机构,湖南粉体装备研究院有限公司始终致力于研发更精密、更智能、更符合科研需求的粉体处理设备与解决方案。我们不仅提供从实验室到中试生产的全系列球磨设备,更愿与广大科研工作者一道,深入探讨具体工艺难题,共同推动中国高端材料研发与产业化进程的基石——样品制备技术,走向更高水平的标准化与精准化。

通过本文的系统性梳理与解答,希望您能对实验室球磨机的使用有更深刻的理解,有效规避常见陷阱,让每一次研磨实验都产出可靠、一致的高质量样品,为您的研究工作奠定坚实的数据基础。