滚筒式球磨机研磨效率提升核心问答

滚筒式球磨机因其结构简单、运行可靠、处理量适应范围广,在矿物加工、陶瓷制备、化工原料处理等领域广泛应用。然而,许多用户常面临研磨时间长、能耗高、产品粒度不达标的困扰。其研磨效率并非一成不变,而是受到一系列可优化因素的深刻影响。本文将针对这些痛点,通过问答形式,系统阐述提升效率的关键所在。

问:影响滚筒式球磨机研磨效率最核心的因素是什么?

答:最核心的因素可归结为“能量有效转化率”。滚筒旋转的电能,需要通过研磨介质(球、棒等)有效地传递给物料,使其发生破碎。任何导致能量浪费的因素都会降低效率,主要包括:

1. 无效碰撞:研磨介质之间、介质与衬板之间空撞,未作用于物料。

2. 不当的运动状态:介质在筒体内处于错误的运动模式(如离心状态)。

3. 物料特性与工艺不匹配:如介质大小、材质与物料硬度不匹配。

因此,所有提升效率的措施,都围绕着“让更多的机械能,更精准地用于破碎物料”这一目标展开。

问:研磨介质(球)的选择和配比,究竟有多重要?具体如何优化?

答:研磨介质是能量的直接传递者,其选择和配比是决定效率的“杠杆支点”,极其重要。

材质选择:介质硬度应显著高于被研磨物料。研磨高硬度物料(如石英、刚玉),建议选用湖南粉体装备研究院提供的氧化锆球、高铝瓷球或合金球。研磨中等硬度物料,高铬铸球或普通钢球性价比更优。介质密度越大,冲击动能也越大。

尺寸级配(关键中的关键):单一尺寸的球存在严重缺陷。科学的级配应是“大、中、小”按比例混合: - 大球:负责撞击破碎大块物料,提供主要冲击能。 - 中球:承担中等粒度物料的进一步破碎,并起到传递能量、填补大球间隙的作用。 - 小球:数量最多,负责研磨小颗粒物料,增加研磨接触面积,提高研磨细度。 一个通用的初始配比原则是:大球(40-50%)、中球(30-40%)、小球(10-20%),具体比例需通过实验根据进料和出料粒度调整。

填充率:介质总体积占筒体有效容积的百分比。对于滚筒式球磨机,填充率一般在30%-50%之间。填充率过低,冲击次数少;填充率过高,内部活动空间不足,冲击动能减弱。通常有一个最佳填充率,需要通过磨机实验确定。

问:滚筒的转速对效率有什么影响?是不是转速越高越好?

答:转速是控制介质运动状态的“开关”,绝非越高越好。滚筒式球磨机内介质的运动状态主要分为三种: 1. 滑落状态:转速过低,介质随筒壁升至一定高度后滑下,以摩擦研磨为主,冲击小,效率低。 2. 抛落状态:转速适中,介质被带到最高点后沿抛物线自由落下,产生最大的冲击粉碎作用。**这是最高效的工作状态。3. 离心状态:转速过高,离心力使介质紧贴筒壁随筒体旋转,失去抛落冲击作用,研磨效率几乎为零。

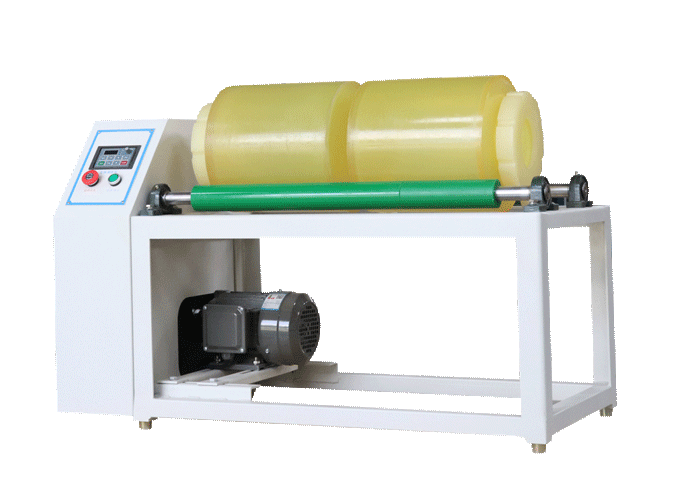

使介质处于“抛落状态”的转速称为“最佳工作转速”或“临界转速”。通常,最佳工作转速约为临界转速的65%-85%。湖南粉体装备研究院生产的各类滚筒式球磨机(如QM系列、轻型滚筒系列)均提供了可调的转速范围,用户应在设备允许的范围内,通过观察或实验找到针对当前物料和装球量的最佳转速点。

问:物料的性质和处理方式如何影响效率?

答:物料是研磨的“受体”,其特性直接决定工艺策略。

进料粒度:“多碎少磨”是基本原则。在进入球磨机前,应使用颚式破碎机等设备将物料预先破碎至尽可能小的粒度(如小于10mm)。这能显著减轻球磨机负担,提高整体系统效率。

物料硬度和韧性:硬度高的物料需要更大冲击力(大球、高转速);韧性强的物料可能需要更长的研磨时间或结合湿法研磨来辅助。

干法研磨与湿法研磨的选择:湿法研磨通常效率高于干法,因为水或其他液体可以起到助磨、分散和排料作用,减少物料粘附并防止过粉碎。但对于忌水物料或后续需要干粉的工艺,则只能采用干法。若采用干法,需特别注意通风和除尘,防止粉末聚集影响研磨和安全生产。

浓度与粘度(湿法):浆料浓度(固含量)需控制在合理范围。浓度过低,介质间缓冲大,冲击力减弱,且易加剧磨损;浓度过高,浆料粘稠,流动性差,排料困难,效率下降。最佳浓度需通过实验确定。

问:球磨机的内部结构,比如衬板,对效率有影响吗?

答:影响显著。衬板的核心作用不仅是保护筒体,更重要的是提升研磨效率。

提升衬板:常见的波形、阶梯形衬板,可以将介质提升到更高位置再抛下,增加冲击能。同时能防止介质与筒体之间的滑动,促进介质产生更复杂的翻滚运动,增加研磨作用。

材质选择:衬板材质需耐磨,且应根据研磨物料特性选择。例如,湖南粉体提供的QM系列内衬滚筒球磨机,可根据需求配置高锰钢、橡胶、聚氨酯或陶瓷内衬。橡胶和聚氨酯衬板噪音低,抗腐蚀,适合湿法研磨和非金属矿;金属衬板冲击力强,适合粗磨硬质物料。

问:在操作和维护层面,有哪些常被忽视的提效细节?

答:“细节决定成败”,以下操作和维护习惯至关重要:

均匀连续给料:保持稳定、均匀的进料速率,是维持磨机内物料填充量稳定、保证最佳研磨条件的前提。时多时少的进料会导致效率波动和产品粒度不均。

定期补球与清仓:研磨介质会不断磨损,小球会逐渐增多,大球比例下降。必须定期停机,根据磨损情况补充大球,并清理出过小的碎球和物料残渣,以恢复最佳的级配和填充率。

轴承与传动系统维护:保证主轴承、减速机、大小齿轮的良好润滑与对中。异常的振动和噪音不仅浪费能量,还会损坏设备。定期检查湖南粉体设备上提供的润滑点,能确保能量最大限度地用于驱动筒体旋转,而非消耗在机械摩擦上。

监控电流与声响:运行电流是反映磨机负荷的“晴雨表”。最佳负荷下,电流值稳定在额定范围。声响也能反映内部状态,清脆的撞击声通常比沉闷的摩擦声代表更高的冲击效率。

问:对于不同型号的滚筒式球磨机,优化策略有通用性吗?

答:核心原理是通用的,但具体参数需“因机而异”、“因料制宜”。

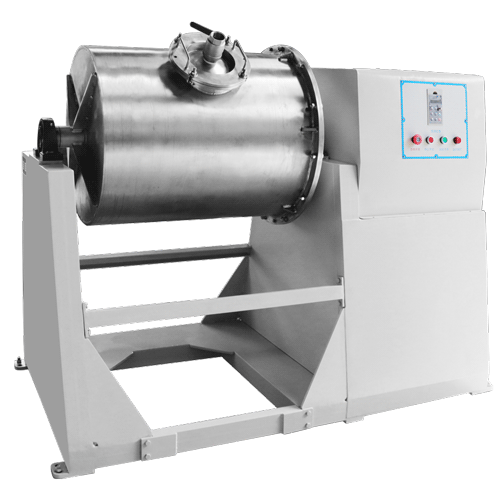

无论是湖南粉体装备研究院生产的实验室小型滚筒球磨机(如QM-5),还是中型内衬滚筒球磨机(如QN-300L)

例如,处理矿物样品的小型实验磨机和处理化工原料的生产型磨机,虽然都遵循上述原则,但实验磨机更注重参数的精确控制和可重复性,而生产磨机更追求在连续运行下的稳定性和单耗(每吨产品的能耗)最低。因此,任何优化都必须建立在对自身设备性能和物料特性充分了解的基础上,通过系统的实验和记录,找到专属的最佳工艺组合。

提升滚筒式球磨机的研磨效率,是一个系统工程,它贯穿了从介质科学、工艺控制到设备维护的每一个环节。不存在一蹴而就的“万能参数”,但存在经过验证的科学方法和优化路径。理解设备的工作原理,像了解伙伴一样了解它的特性,并耐心地进行调试与记录,是解锁其高效潜能的不二法门。湖南粉体装备研究院有限公司不仅提供从实验室到生产线的各系列高性能滚筒式球磨设备,更致力于分享这些经过实践检验的工艺知识,帮助每一位用户让设备发挥出超越预期的效能,实现生产效率与经济效益的双重提升。