轻型卧式行星球磨机(WXQM-4A)

高效研磨是现代材料科学的基石

在纳米材料、新能源、特种陶瓷等前沿领域,粉体材料的粒度分布与均匀性直接决定最终产品性能。行星式球磨机作为高效的粉体处理设备,其研磨效果不仅取决于设备本身的质量,更与工艺参数的优化息息相关。许多用户在操作过程中常遇到“研磨效率低”、“粒度不均匀”、“能耗过高”等问题,究其根源往往是对关键工艺参数的理解不足。本文将系统解析提升行星式球磨机研磨效率和控制出料粒度的核心技术,帮助用户充分发挥设备潜能。

核心因素一:转速设置与能量输入优化

转速对研磨效率的决定性影响

行星式球磨机的转速直接决定了研磨介质对物料的冲击能量和频率。根据设备技术参数,立式生产型行星球磨机的公转转速范围通常在20-215rpm,自转转速可达40-630rpm。合理的转速设置是平衡研磨效率与防止过磨的关键。

-

最佳转速区间:研究表明,当转速达到临界值的70%-80%时,研磨介质呈现最有效的抛落状态,冲击能量最大化。例如,对于处理脆性材料的全方位生产型行星球磨机,推荐转速设置在26-215rpm区间。

-

转速与粒度关系:提高转速可增加冲击能量,有利于粗颗粒的破碎;而适当降低转速则能增强剪切作用,更适合超细研磨和均匀混合。

-

分段调速策略:采用“先高后低”的转速策略——前期高转速快速破碎大颗粒,后期低转速精细研磨,可提升效率15%-20%并降低能耗。

避免转速设置的常见误区

过高的转速会导致研磨介质与罐壁粘附,形成“离心化”现象,反而降低有效冲击;而过低的转速则无法提供足够的破碎能量。湖南粉体装备的智能控制系统支持转速曲线编程,可实现全自动分段控制,确保能量输入的最优化。

核心因素二:研磨介质的选择与科学配比

材质选择决定研磨纯度与效率

研磨介质的材质直接影响研磨纯度、效率和产品污染风险。根据物料特性选择匹配的介质材质至关重要:

-

氧化锆材质:密度高、耐磨性好,兼具高硬度和韧性,适用于高硬度物料(如碳化硅、氧化铝)且对铁污染敏感的应用。行星氧化锆球磨罐的密度可达6.0g/cm³,硬度HRA≥88,是高端研磨的首选。

-

不锈钢材质:经济实用,强度高,适用于对铁元素不敏感的一般金属和合金材料。不锈钢球磨罐提供从50ml至25L多种规格,满足不同批量需求。

-

刚玉与玛瑙材质:化学稳定性极佳,适用于对金属离子敏感的医药、电子材料。行星刚玉球磨罐对酸、碱均有良好抗性,确保物料纯净。

-

聚氨酯与尼龙材质:弹性好,适用于易氧化或需要低温研磨的特殊物料,能有效降低研磨热效应。

介质尺寸与配比的艺术

介质尺寸配比是控制出料粒度的关键工艺:

-

大尺寸介质(Φ10-20mm):提供强冲击力,适合粗碎阶段,快速降低物料基础粒度。

-

中小尺寸介质(Φ3-10mm):增加碰撞频率,提升研磨均匀性,适合精细研磨阶段。

-

最佳填充率:研磨介质总体积占罐体有效容积的30%-50%,物料填充率则为25%-35%(干法)或60%-70%(湿法)。过高会导致能量浪费,过低则降低碰撞概率。

湖南粉体装备的技术团队建议采用多级配比方案——大、中、小球按4:4:2的比例混合,可同步提升破碎效率和均匀度,使出料粒度分布更集中。

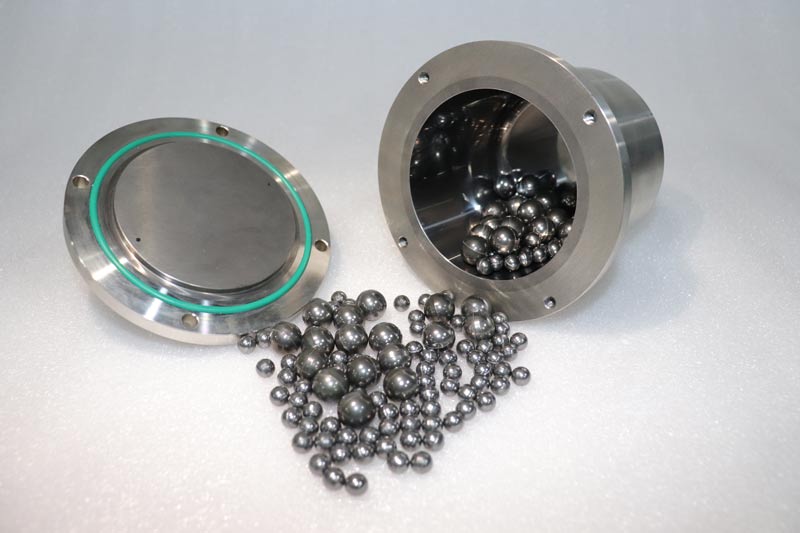

硬质合金毛坯换环带球

核心因素三:研磨时间与工艺路径设计

时间与效率的平衡法则

研磨时间并非越长越好,找到最佳时间点是提升效率的关键:

-

效率拐点识别:大多数物料在研磨前30分钟内达到最大效率,之后效率曲线明显平缓。例如,轻型卧式行星球磨机处理陶瓷粉末时,前40分钟粒度从100μm降至5μm,而后续60分钟仅从5μm降至1μm。

-

过磨风险防控:过长的研磨时间不仅浪费能源,还可能导致物料表面活性降低、晶格损伤或发生不希望的相变。

-

湿法与干法工艺选择:湿法研磨通过液体介质(如水、酒精)分散物料,可防止团聚,效率通常比干法高30%-50%,特别适合亚微米级研磨。但需考虑后续干燥工艺和溶剂成本。

创新工艺路径提升综合效益

-

间歇式研磨:每运行15-20分钟暂停5分钟,有助于热量散发和物料重新分布,特别适合热敏材料。

-

组合工艺:对于难磨物料,可采用“颚式破碎+行星球磨”或“气流磨+行星球磨”的二级方案,综合效率提升显著。

核心因素四:物料特性与装料方式优化

物料特性对研磨工艺的适配要求

不同物料的硬度、脆性、含水率等特性直接影响工艺参数选择:

-

硬度匹配原则:研磨介质硬度应至少高于物料硬度1.5倍,确保有效破碎而非自身过度磨损。

-

脆性与韧性物料差异:脆性物料(如陶瓷、矿石)适合高冲击破碎;韧性物料(如聚合物、金属)则需要更强的剪切和疲劳破碎,宜采用小尺寸介质和较高转速。

-

进料粒度控制:行星式球磨机最适合的进料粒度为2mm以下,过大的进料会显著延长研磨时间并加速介质磨损。

装料方式与辅助剂使用技巧

-

分层装料法:先加入大尺寸介质和部分物料,再加入中小介质和剩余物料,可改善初始混合均匀性。

-

助磨剂应用:添加0.1%-0.5%的助磨剂(如三乙醇胺、油酸)可降低物料表面能,减少团聚,提高效率20%-40%,特别在亚微米研磨中效果显著。

-

真空与气氛保护:对易氧化物料,使用行星真空球磨机,在惰性气氛下研磨,可保持物料化学稳定性。

特级刚玉行星球磨罐(规格:50ml,100ml,250ml,500ml等)

核心因素五:设备选型与技术升级

精准选型是高效研磨的基础

不同型号的行星式球磨机针对特定应用场景优化:

-

实验室级设备:如立式半圆形行星球磨机系列,规格从0.4L至16L,适合研发和小批量试产,注重精度与灵活性。

-

生产级设备:如全方位生产型行星球磨机,容积从20L至100L,强调处理量、稳定性和连续运行能力。

-

特种设备:低温行星球磨机集成压缩制冷系统,可将温度控制在-10°C至50°C,完美解决热敏物料降解问题。

技术创新推动效率边界

湖南粉体装备的最新智能球磨系统集成了多项创新技术:

-

自适应控制系统:实时监测电机负载与温度,自动调整转速与运行时间,确保最佳研磨状态。

-

热量管理技术:采用风冷+水冷双模式散热,确保长时间运行罐体温度不超过45°C。

-

模块化设计:快换研磨罐系统,支持多种材质罐体快速更换,减少设备闲置时间。

实战案例:从参数优化到效果提升

某新能源材料企业使用立式生产型行星球磨机处理磷酸铁锂正极材料,初始工艺为单一转速(150rpm)研磨4小时,出料粒度D50=2.1μm,且分布宽、效率低。经湖南粉体装备技术团队优化后:

-

转速优化:采用分段转速(前1小时180rpm,后2小时120rpm)

-

介质调整:改用氧化锆介质,尺寸配比为Φ8mm:Φ5mm:Φ3mm=3:4:3

-

工艺创新:加入0.3%聚丙烯酸钠作为助磨剂,采用湿法研磨

优化后效果:总研磨时间缩短至3小时,出料粒度D50=0.8μm,粒度分布集中,能耗降低25%,电池材料倍率性能提升15%。

科学方法是高效研磨的关键

提升行星式球磨机的研磨效率和出料粒度控制能力是一项系统工程,涉及设备、工艺、物料特性的全方位考量。通过科学优化转速设置、精心选择研磨介质、合理设计工艺路径、充分理解物料特性并选择匹配的设备,用户可显著提升球磨效率30%-50%,同时实现精准的粒度控制。湖南粉体装备研究院有限公司凭借深厚的技术积累和丰富的应用经验,为用户提供从设备选型到工艺优化的全方位解决方案,助力中国粉体技术迈向新高度。

获取专属优化方案:如果您有特定的研磨需求,欢迎联系湖南粉体装备研究院技术团队,我们将为您提供专业的工艺分析与设备选型建议!