在现代工业体系中,粉体材料是众多行业的基础,从金属制造到制药,从化工生产到食品加工,粉体的质量控制和性能评估至关重要。粉体检测通过一系列科学方法和技术手段,确保粉体材料满足特定应用的需求。本文将全面解析粉体检测的各个方面,包括检测步骤、方法、标准和要求。

粉体检测的基本步骤

粉体检测是一个系统性的过程,需要遵循严格的流程以确保数据的准确性和可靠性。

明确检测目的与标准:确定检测是为了质量控制、工艺优化、研发新品还是来料检验。确定需要遵循的国际标准(如ISO、USP)、国家标准(如GB)或企业内部标准。这是所有检测要求的基石。

采样(Sampling):采样是最关键的一步,如果样品没有代表性,后续所有检测都将失去意义。需采用科学的采样方法(如锥形四分法、旋转分样器法),从整批粉体的不同位置(如上部、中部、底部、中心、边缘)采集多个子样本,然后混合均匀得到最终的综合测试样本。

样品预处理:使样品达到适合测试的状态。常见操作包括干燥(去除水分,防止结块影响流动性测试)、筛分(对可能因运输而结块的样品进行轻柔筛分,恢复其原始状态)以及在标准温湿度条件下(如25°C,50%RH)放置一段时间,使所有样品的测试环境一致。

选择检测项目并执行测试:根据目的和标准,选择关键项目进行检测。粉体特性主要分为四大类:粒度特性、流动性特性、机械特性、表面特性。

数据处理与分析:详细记录原始数据,根据公式计算所需参数(如粒度分布D50、D90,卡尔指数等),将结果与标准要求进行比对,判断是否合格,并分析数据趋势为生产工艺提供反馈。

出具报告与结论:清晰列出检测项目、使用仪器、检测标准、结果数据、结论判断等,并将报告归档用于质量追溯和持续改进。

粉体检测的主要方法及要求

1. 粒度与粒度分布

粒度与粒度分布是粉体最基础的特性,影响粉体的流动性、溶解性、压缩性、反应活性和外观。

激光衍射法:最常用,速度快,范围广(0.02-2000μm)。要求样品在分散液中能良好分散或能进行干法分散。遵循标准如ASTM B822/GB/T 19077。研究表明,激光衍射法测量结果的重复性最好,测量精度高。但对于不规则形状粉体,不同方法测得的结果可能缺乏可比性。

筛分法:用于较粗的颗粒(>38μm),结果以重量百分比表示。新发布的GB/T 1480-2025《金属粉末干筛分法测定粒度》标准规定了金属粉末粒度的干筛分法测定方法,于2025年8月1日实施。

图像法:可同时分析粒度和形状,但统计代表性较差,取样量少。

动态光散射:用于纳米级颗粒(<1μm)。

测试条件优化:研究表明,进行激光粒度分析时,需注意:

-

分散介质的选择:应根据粉体特性选择最适合的分散介质。

-

表面活性剂:可根据需要选择适当的表面分散剂,并控制其使用浓度。

-

超声波分散:结合是否使用表面分散剂,考虑不同超声功率与分散时间的合理搭配。

-

测试温度与放置时间:这些也是影响测试精确度的重要因素。

2. 流动性

流动性直接影响生产工艺效率(如压片、填充、输送)。

休止角:粉体自然堆积时圆锥的斜面与水平面的夹角。角度越小,流动性越好。简单但重现性稍差。

卡尔指数和豪斯纳比:通过振实密度仪测量松装密度和振实密度后计算得出。卡尔指数 = [(振实密度 - 松装密度) / 振实密度] × 100%;豪斯纳比 = 振实密度 / 松装密度。这两个指标数值越大,流动性越差,是制药行业的重要标准。

剪切池测试:最科学、最全面的方法,可以测量内聚力、摩擦角等基本参数,用于精确模拟料仓、料斗的设计和流动问题。

3. 化学成分分析

准确了解粉体的化学成分对许多应用至关重要。

X射线荧光光谱法(XRF):用于元素分析,遵循标准如ISO 3497/GB/T 21114。

离子选择电极法:用于特定元素(如氟含量)的测定,如GB/T 6150.19-2025。

固体进样直接测定法:用于汞含量等痕量元素的测定,如GB/T 6150.20-2025。

辉光放电质谱法:用于痕量杂质元素的测定,如GB/T 13748.24-2025对镁及镁合金的分析方法。

4. 水分含量

水分对粉体的流动性、结块性和化学稳定性有极大影响。

加热失重法:通过加热样品测量重量损失来确定水分含量。GB/T 20405.4-2025《失禁者用尿液吸收剂 聚丙烯酸酯高吸水性粉末 第4部分:用加热失重法测定水分含量》规定了此类方法。

卡尔费休法:更精确的水分测定方法,特别是对于微量水分,遵循标准如ISO 760/GB/T 6283。

5. 热性能分析

了解粉体的热稳定性对其加工和应用非常重要。

热重分析(TGA):测量样品在加热过程中的重量变化,测定TG失重率(精度±0.1%)。

差示扫描量热法(DSC):测量相变温度(精度±0.5℃)等热事件。

这些分析遵循ISO 11358/GB/T 19466等标准。

6. 比表面积与孔隙率

对于催化剂、吸附剂、电池材料等,比表面积和孔隙结构直接关系到其活性和性能。

气体吸附法(BET法):最常用的是氮气吸附,通过气体分子在颗粒表面的吸附量来计算总表面积和比表面积。

压汞法:用于测量较大孔径的分布。

不同粉体材料的检测标准

2025年,国家市场监督管理总局(国家标准化管理委员会)批准发布了多项涉及粉体检测的新标准,同时也公布了一系列行业标准,其中涉及粉体的标准有43项。这些标准为各类粉体材料的检测提供了权威依据。

以下是一些常见粉体类型及其相关检测标准:

| 粉体类型 | 相关标准示例 | 检测重点 |

| 金属粉末 | GB/T 1480-2025 金属粉末 干筛分法测定粒度 | 粒度分布、化学成分、流动性、密度 |

| 陶瓷粉末 | YS/T 568.8-2025, YS/T 568.9-2025 氧化锆、氧化铪化学分析方法 | 化学成分、粒度分布、相组成、比表面积 |

| 化工粉末 | HG/T 6401-2025 钛白粉生产副产硫酸 | 化学成分、粒度分布、白度、吸油值 |

| 医药粉末 | GB/T 18282.1-2025 医疗保健产品灭菌 化学指示物 第1部分:通则 | 纯度、粒度分布、结晶形态、微生物限度、流动性 |

| 食品添加剂粉末 | GB/T 23500-2025 元宵质量通则 | 卫生指标、重金属残留、粒度分布、流动性 |

| 稀土荧光粉 | GB/T 23595.1-2025, GB/T 23595.2-2025, GB/T 23595.3-2025, GB/T 23595.4-2025 LED用稀土荧光粉试验方法 | 光谱特性、相对亮度、色品坐标、高温高湿性能 |

| 锂电材料粉末 | YS/T 677-2025 锰酸锂, YS/T 798-2025 镍钴锰酸锂, YS/T 1799-2025 锂粉 | 化学成分、粒度分布、比表面积、电化学性能 |

| 矿石及相关粉末 | YS/T 575.4-2025, YS/T 575.9-2025 铝土矿石化学分析方法; YS/T 555.8-2025, YS/T 555.9-2025 钼精矿化学分析方法 | 化学成分、粒度分布、矿物组成 |

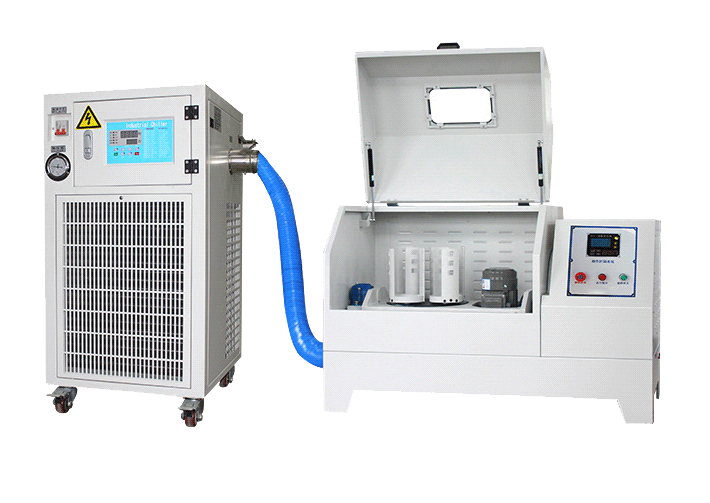

粉体检测的常用设备

现代粉体检测依赖于高精度的仪器设备,以下是一些常用设备:

-

激光粒度分析仪(如马尔文 Mastersizer 3000):粒度分布分析,范围0.01-3500μm。

-

X射线荧光光谱仪(如赛默飞 ARL PERFORM'X):元素分析,可检测Na-U元素。

-

库仑法微量水分测定仪(如梅特勒托利多 C30S):水分测定,分辨率可达1ppm。

-

XRD衍射仪(如布鲁克 D8 ADVANCE):晶型结构分析。

-

热重分析仪(如TA仪器 Q500):热性能分析,灵敏度0.1μg。

-

ICP-MS(如安捷伦 7900 ICP-MS):痕量元素检测,可达ppt级检出限。

-

粉体流变仪(如Copley科学 FT4):动态流动特性测试。

-

比表面孔隙度分析仪(如麦克仪器 TriStar II 3020):比表面积和孔隙度分析,精度0.0005m²/g。

粉体检测中的注意事项

-

仪器校准:所有检测仪器都必须定期使用标准物质进行校准,以确保数据准确性。

-

操作标准化:操作步骤必须严格遵循标准规程,不同操作者、不同实验室之间的结果应具有可比性。

-

安全防护:某些粉体具有毒性或爆炸性,检测时需做好个人防护(佩戴口罩、手套、防爆设备等)和环境通风。

-

数据解读:应结合粉体的实际应用场景来解读数据,避免脱离实际应用单纯追求某些指标。

粉体检测是一个多维度、系统性的科学领域,随着技术的发展和新材料的不断涌现,检测方法和标准也在不断更新和完善。2025年发布的多项新标准也反映了这一趋势。了解并正确应用这些检测方法和技术标准,对于确保粉体材料质量、优化生产工艺、开发新产品具有重要意义。无论是生产商还是用户,都应高度重视粉体检测工作,确保其准确性和可靠性,从而为最终产品的性能和质量提供坚实保障。通过本文的详细介绍,相信读者对粉体检测的步骤、方法、标准和要求有了更全面的了解。在实际工作中,应根据具体的粉体类型和应用需求,选择合适的检测方法和标准,以确保检测结果的科学性和实用性。

内容声明:文章中提到的技术方案、检测方法、国家标准及技术标准等均参考自互联网,仅供参考,如需进行权威的粉体检测结果请咨询本公司专业的实验技术人员及售后支持,为您提供更为准确的检测流程及权威结果。